Inhaltsübersicht

Inhaltsübersicht- Produktionsplanung: Definition, Vorgehensweise, Beispiele

- Was ist Produktionsplanung?

- Etappen des Produktionsplans

- Aus welchen Elementen setzt sich der Produktionsplanungsprozess zusammen?

- Welche Methoden oder Instrumente sind für die Optimierung der Produktionsplanung am effektivsten?

- Wie wird die Volatilität der Nachfrage im Produktionsplanungsprozess gesteuert?

- Wie werden Engpässe im Produktionsplanungsprozess bewältigt?

- Wie wird die Produktionsplanung mit anderen Abteilungen innerhalb einer Organisation koordiniert?

- Teka reduziert mit Slim4 die Lagerbestände um 69 %.

- Welche Leistungsindikatoren (KPIs) werden verwendet, um die Wirksamkeit der Produktionsplanung zu bewerten?

- Schlussfolgerung: Produktionsplanung, der Schlüssel zur Koordinierung unserer Planungsprozesse und zur Effizienz

- FAQs zur Produktionsplanung

Die Ziele der Produktionsplanung sind eindeutig definiert: Maximierung der Produktivität und effektive Planung der Produktion zur Erfüllung der Kundenerwartungen, wobei Überschüsse oder Lieferengpässe minimiert werden sollen. Jedoch weist die Produktionsumgebung im Vergleich zu anderen Bereichen der Lieferkette viele spezifische Nuancen auf.

Die Unterschiede liegen vor allem darin, dass die Unternehmen des verarbeitenden Gewerbes die Hauptakteure in der Lieferkette sind, die Rohstoffe und Halbfertigprodukte in Endprodukte umwandeln, die dann an den Endkunden verkauft werden.

Ein effektiver Produktionsplanungsprozess muss mehrere Phasen umfassen:

- Analyse der Nachfrage.

- Bestimmung einer optimalen Bestandspolitik.

- Bestimmung der Produktionskapazität.

- Bewertung der vorhandenen Rohstoffe und Versorgungspläne,

- Erfüllung der Anforderungen der Qualitätskontrolle und der Vorgaben eines umfassenderen kontinuierlichen Verbesserungsprozesses.

In diesem Blogbeitrag werden wir uns auf den Prozess der Produktionsplanung konzentrieren, alle Phasen eingehend analysieren und überlegen, wie Technologie dazu beitragen kann, Ihren Ansatz zur Produktionsplanung zu optimieren.

Was ist Produktionsplanung?

Bei der Produktionsplanung geht es darum, Strategien zu entwickeln, um Ressourcen, Zeit und Aktivitäten so zu verteilen, dass die Effizienz gesteigert und die Ziele bei der Herstellung von Waren oder der Erbringung von Dienstleistungen erreicht werden. Im Wesentlichen zielt dieser Prozess darauf ab, die Nachfrage vorherzusehen, ähnlich wie bei anderen Teilen der Lieferkette. Gleichzeitig müssen jedoch auch andere Aspekte berücksichtigt werden, wie die Optimierung von Rohstoffen, Arbeitskräften und Produktionsmaschinen sowie die Synchronisierung von Prozessen, um ein optimales Produktionsniveau zu erreichen.

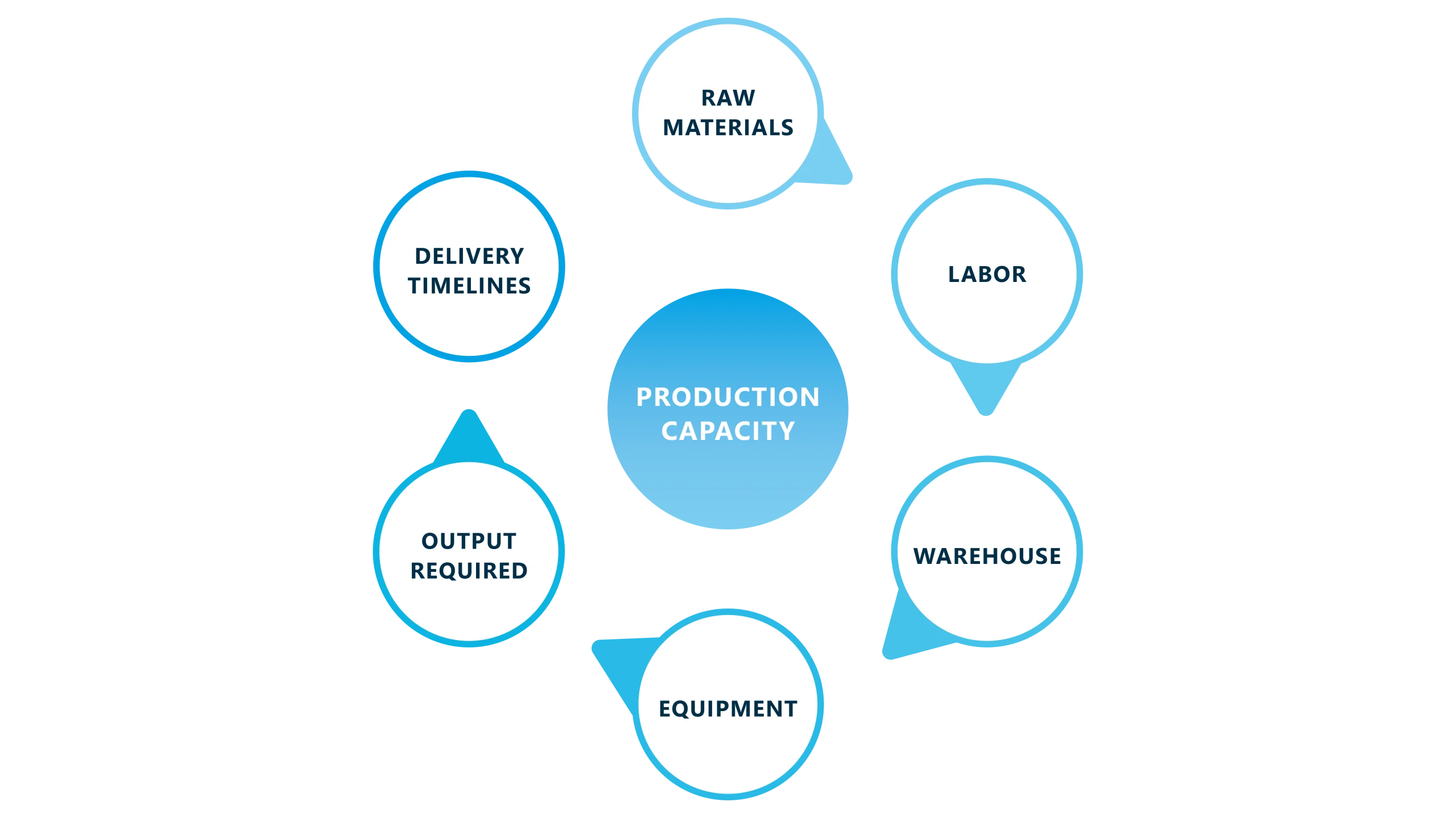

Ein weiteres Unterscheidungsmerkmal von Herstellern – und eines, das sie bei der Produktionsplanung berücksichtigen müssen – ist die Beschränkung der Produktionskapazität. Während ein Groß- oder Einzelhändler in der Regel die Möglichkeit hat, mehr Waren bei seinen Lieferanten zu bestellen, kann es für ein produzierendes Unternehmen schwierig sein, mehr Produkte herzustellen, da es sowohl von den Beschränkungen seiner Lieferanten als auch von seinen eigenen Produktionskapazitäten betroffen sein kann.

Etappen des Produktionsplans

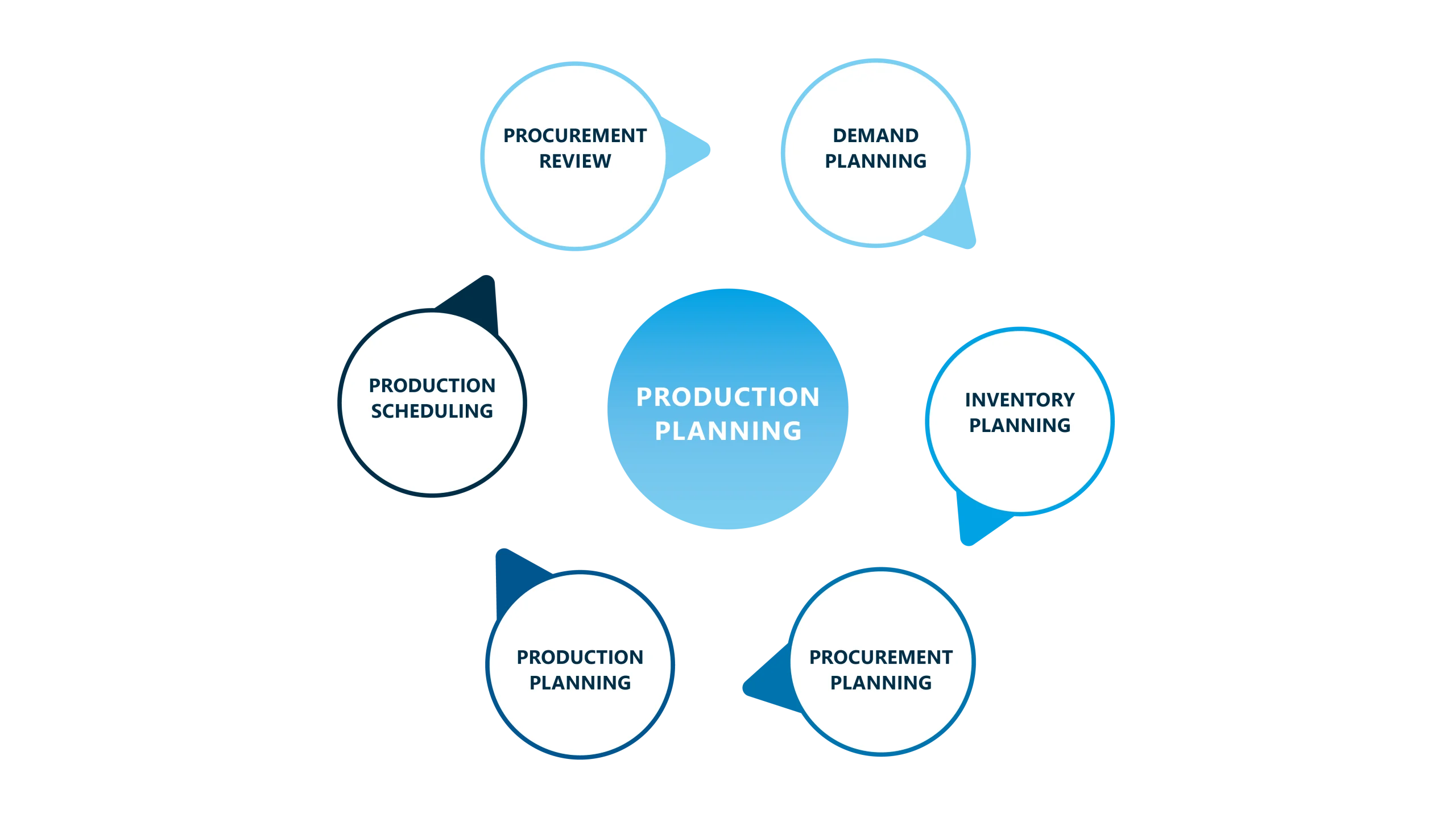

Bedarfsplanung – Bestandsplanung – Beschaffungsplanung – Produktionsplanung – Produktionsterminierung – Beschaffungsprüfung

Dies ist der wiederkehrende Zyklus der Planung für ein Produktionsunternehmen. Schauen wir uns die einzelnen Phasen etwas genauer an.

Dabei wird die zukünftige Nachfrage für jeden Artikel des Sortiments unter Berücksichtigung aller Vertriebskanäle prognostiziert.

Planung der Bestandsaufnahme

Dabei wird der Bestand berechnet, den Sie an jedem Standort vorhalten müssen, um die erwartete Nachfrage und die eventuell auftretenden Schwankungen zu decken.

Beschaffungsplanung

Hierbei handelt es sich um die Prognose des Einkaufsbedarfs, der zur Aufrechterhaltung des vorgeschlagenen Lagerbestands an Rohstoffen und Produkten, die nicht selbst hergestellt werden, erforderlich ist.

Produktionsplanung

Dies ist die Prognose des Produktionsbedarfs zur Aufrechterhaltung der vorgeschlagenen Lagerbestände der vom Unternehmen selbst hergestellten Waren.

Produktionsplanung

Es handelt sich um den Produktionsplan, der auf der Grundlage der Produktionsplanung erstellt wird, aber detaillierter ist und die Beschränkungen der Produktionslinien, die Regeln für den Produktwechsel der Linien, den Reinigungsbedarf der Linien und alle möglichen Merkmale berücksichtigt, die die Produktion begrenzen, einschränken oder gestalten.

Überprüfung der Auftragsvergabe

Sobald die Produktion geplant ist, sollte der Beschaffungsplan überprüft werden, um sicherzustellen, dass die erforderlichen Rohstoffe verfügbar sind.

Aus welchen Elementen setzt sich der Produktionsplanungsprozess zusammen?

Bei der Produktionsplanung müssen verschiedene miteinander verbundene Elemente berücksichtigt werden. Dazu gehören:

Produktionsstrategie

Es ist wichtig, dass Sie sich überlegen, ob Sie auf Lager oder auf Bestellung produzieren wollen. Je nach dieser anfänglichen Strategie gehen wir zu detaillierteren Produktionsüberlegungen über.

Ist es zum Beispiel möglich, den Produktionsprozess zu stoppen, zum Beispiel an Wochenenden? Oder ist es notwendig, immer mit 100 % Auslastung zu arbeiten? Es ist wichtig, klare Produktionsziele festzulegen, die auf die Gesamtstrategie des Unternehmens abgestimmt sind.

Produktionszeitpläne

Einer der wichtigsten Aspekte unseres Produktionsplans ist die Erstellung eines detaillierten Produktionskalenders, in dem die Termine angegeben sind, an denen die Linien bearbeitet werden können, und in dem die für die einzelnen Aufgaben oder Vorgänge bereitgestellten Ressourcen aufgeführt sind.

Engpässe und Produktionsraten

In allen Produktionslinien gibt es Engpässe, die durch die Produktionsraten gekennzeichnet sind. Es ist wichtig, an diesen Raten zu arbeiten, um die Leistung der Linie zu verbessern.

Diese Produktionsraten bestimmen zusammen mit den Produktionsplänen die Produktionskapazität.

Wenn es darum geht, Produktionsraten für Planungszwecke festzulegen, besteht einer der häufigsten Irrtümer darin, zu glauben, dass meine Anlage mehr Produkte pro Stunde produzieren wird, als sie in der Vergangenheit erreicht hat. Wenn wir mit diesen überhöhten Raten planen, gehen wir davon aus, dass wir mehr Produkte haben werden, als wir tatsächlich produzieren können. Dadurch kommt es zu Lieferengpässen und unser Ansehen bei den Kunden sinkt, weil wir unsere Lieferverpflichtungen nicht einhalten können.

Verfügbarkeit von Materialien

Die Beschickung der Produktionslinien mit Rohstoffen, Komponenten und Hilfsstoffen ist entscheidend. In einigen Fällen können einige dieser Rohstoffe die Beschränkungen für den Produktionsplan darstellen. Bei der Ermittlung der für die Produktion benötigten Materialien wird hingegen mit Stücklisten (BOM) gearbeitet, die benötigten Mengen werden berechnet und die Beschaffung wird terminiert.

Verfügbarkeit von Ressourcen

Manchmal kann die Zuweisung von Personal, Ausrüstung und anderen Ressourcen zu bestimmten Aufgaben oder Vorgängen gemäß dem Produktionsplan eine Einschränkung darstellen. Wir müssen die Verfügbarkeit von geschulten und qualifizierten Ressourcen für Produktionsaufgaben sicherstellen.

Qualitätskontrolle

Die Durchführung von Maßnahmen, die sicherstellen, dass die Produkte während des gesamten Produktionsprozesses den Qualitätsstandards entsprechen, ist wichtig und notwendig. Dazu gehören Prüfungen, Inspektionen und die Überwachung von Qualitätskontrollverfahren. Da die Qualitätskontrollen die Verringerung des Produktionsniveaus bestimmen, sollte die Produktionsrate angepasst werden, um sicherzustellen, dass ausreichende Mengen gültiger Produkte hergestellt werden.

Kontinuierliche Verbesserung

Die Analyse von Produktionsprozessen, die Ermittlung von Ineffizienzen und die Umsetzung von Änderungen oder Verbesserungen zur Steigerung der Produktivität, zur Senkung der Kosten und zur Verbesserung der Gesamteffektivität sind notwendige Aufgaben in jeder Produktionsumgebung.

Die durch diese Prozesse erzielten Verbesserungen müssen mit den Parametern der Produktionsplanung abgestimmt werden.

Welche Methoden oder Instrumente sind für die Optimierung der Produktionsplanung am effektivsten?

Bei der Produktionsplanung müssen wir von guten Stammdaten ausgehen, die uns die möglichen Produktionslinien für jeden Artikel, die Produktionsbeschränkungen und die durchschnittlichen Produktionsraten für jeden der Artikel (Menge des Produkts pro Produktionsstunde) zeigen.

Sobald wir diese Daten haben, können wir die Planung in verschiedenen Systemen durchführen. Das einfachste System ist eine Excel-Tabelle. Dieses Tool bietet eine große Flexibilität, kann aber gleichzeitig auch ein Risiko darstellen, da es an kollaborativen Funktionen und Skalierbarkeit mangelt und die betriebliche Effizienz und Präzision gering ist.

Wenn das Unternehmen eine beträchtliche Größe hat, ist es üblich, spezielle Planungssysteme zu verwenden.

Unendliche Planungssysteme

Im Bereich der Planungssysteme gibt es die Systeme zur Planung unendlicher Kapazitäten. Diese Systeme planen auf der Grundlage der Bedarfsprognose und der Bestandsplanung, was produziert werden muss, ohne jedoch eine Begrenzung der Produktionskapazität zu berücksichtigen. Diese Art der Planung eignet sich für Umgebungen, in denen die Produktionskapazität viel höher ist als die Produktionsauslastung der Anlagen.

Wenn sich das Werk seiner Produktionsgrenze nähert und die Kapazität nicht immer ausreicht, um den Produktionsbedarf zu decken, muss auf andere Arten von Werkzeugen zurückgegriffen werden.

Endliche Kapazitätsplanungssysteme

Die Planungssysteme berechnen für jeden Zeitraum die Auslastung der Anlage und vergleichen sie mit der verfügbaren Kapazität. Wenn die Produktionsanlage in diesem Zeitraum die Belastung bewältigen kann … prima. Aber in den Zeiträumen, in denen die Arbeitsbelastung die verfügbare Kapazität übersteigt, müssen Alternativen analysiert werden, die einige der folgenden Möglichkeiten bieten: (a) Verringerung der Belastung, (b) Suche nach alternativen Produktionslinien, (c) Vorziehen oder Verschieben der Produktion oder (d) Erhöhung der Produktionskapazität, z. B. durch Schichten oder Überstunden.

Die Last- und Kapazitätsberechnung erfolgt unter Berücksichtigung der durchschnittlichen Produktionsraten im Hauptproduktionsprozess, der die Arbeitsrate (durchschnittlicher Output pro Stunde) festlegt. In einigen Umgebungen sind zusätzliche Sequenzierungswerkzeuge erforderlich.

Sobald wir die Produktionsplanung auf einer dieser Ebenen haben, ist es an der Zeit, diese Planung auszuführen. Zur Kontrolle der Produktionsausführung, der erzielten OEE (Overall Equipment Effectiveness) und der verwendeten Rohstoffe, Komponenten, Arbeitszeiten und Produktionsmittel werden MES (Manufacturing Execution Systems) eingesetzt. Diese stellen eine Ebene über den SCADA-Systemen (Supervisory Control and Data Acquisition Systems) des Werks dar und liefern alle Informationen, die erforderlich sind, um die Fertigungsprozesse im Werk zu verfolgen.

Wie wird die Volatilität der Nachfrage im Produktionsplanungsprozess gesteuert?

Wie bereits erwähnt, stützen sich Produktionspläne auf Bedarfsprognosen und Bestandspläne. Dennoch kann es vorkommen, dass diese Pläne nicht eingehalten werden können. Gründe hierfür können eine unerwartet höhere Nachfrage, Verzögerungen bei der Anlieferung von Rohstoffen oder Abweichungen im Herstellungsprozess sein, die nicht die erwarteten Mengen produzieren. In solchen Fällen können wir gezwungen sein, unsere Produktionspläne anzupassen. Ein wichtiger Faktor, den es zu beachten gilt, ist der Produktionsstopp – die Tage, an denen der Produktionsplan nicht geändert werden kann.

Eine weitere mögliche Alternative bei Planänderungen ist die Auslagerung eines Teils der Produktion an ein anderes Unternehmen oder die Verlagerung in ein anderes Werk innerhalb des Unternehmens.

Bei Änderungen in der Produktion ist es immer notwendig, die Verfügbarkeit von Rohstoffen und deren Vorlaufzeiten zu überprüfen. Aus diesem Grund empfiehlt es sich, auf alternative Lieferanten zurückzugreifen, die näher am Kunden sind, um die Vorlaufzeiten zu verkürzen und die Fähigkeit zur Bewältigung von Planänderungen zu verbessern.

Wie werden Engpässe im Produktionsplanungsprozess bewältigt?

Unter einem Engpass in einem Produktionsprozess versteht man den Teil des Prozesses, der die Produktionskapazität begrenzt. Dieser Engpass ist derjenige, der die Produktionsrate einer Produktionslinie bestimmt, da er die maximale Kapazität der Linie angibt.

Eine der Hauptaufgaben der Produktionsingenieure besteht darin, diese Engpässe zu beseitigen oder zu mildern. Zu diesem Zweck müssen Mess- und Kontrollverfahren eingeführt werden, die zu einer Verbesserung der Leistung dieses Teils des Produktionsprozesses führen können.

Wie wird die Produktionsplanung mit anderen Abteilungen innerhalb einer Organisation koordiniert?

Im Rahmen der Unternehmensprozesse spielt die Koordinierung zwischen den kaufmännischen und den operativen Abteilungen sowie die Einhaltung der Vorschriften durch die Finanzabteilungen eine wichtige Rolle.

Im Hinblick auf diese Koordinierung müssen in allen großen Produktionsunternehmen mindestens einmal im Monat Sitzungen zur Sales and Operations Planning (S&OP) abgehalten werden. In dieser Sitzung werden neben der Überprüfung der vergangenen Verkaufs- und Betriebsleistung auch die Nachfrage-, Bestands- und Produktionspläne besprochen.

Wir analysieren auch detailliert alle kritischen Punkte, bei denen wir ein mögliches Dienstleistungsproblem oder Überkapazitätsprobleme voraussehen, um einvernehmliche Entscheidungen im Interesse des gesamten Unternehmens (und nicht nur im Interesse einzelner Abteilungen) treffen zu können.

Teka reduziert mit Slim4 die Lagerbestände um 69 %.

Teka ist eines der weltweit führenden Unternehmen für die Herstellung und den Vertrieb von Haushaltsgeräten.

Nach der Einführung von Slim4 für das Management seiner Lieferkette gelang es dem Unternehmen, die Lagerverluste auf globaler Ebene um 69 % und bei den Artikeln der Kategorie “A” um bis zu 80 % zu reduzieren. Auf diese Weise konnte Teka auch den Sortimentsumsatz um 33 % steigern.

Im Falle von Produktionsunternehmen schlägt Slim4 die zu liefernden und zu produzierenden Mengen für jeden Zeitraum vor. Wenn wir uns auf die zu produzierenden Mengen konzentrieren, analysieren die Plattformen auch, ob diese Mengen in unseren Produktionslinien realisierbar sind oder ob wir die Produktion zu anderen Ressourcen oder in andere Werke “verlagern” müssen, um die Produktionszeiträume zu ändern, die Produktionskapazität zu erhöhen oder sogar die Produktion an einen externen Partner zu vergeben.

Die Produktionsplanungsfunktionen unserer fortschrittlichen Supply-Chain-Planungsplattform Slim4 ermöglichen die vollständige Integration der Supply Chain, indem sie nicht nur die Prozesse der Absatz-, Bestands- und Beschaffungsplanung, sondern auch die Produktionsprozesse von Fertigungsunternehmen miteinander verbinden. Auf diese Weise ist es möglich, mit einem einzigen Tool alle notwendigen Prozesse durchzuführen, um eine vollständig vernetzte End-to-End-Planung zu erreichen.

Lesen Sie die ganze Geschichte (English)

Welche Leistungsindikatoren (KPIs) werden verwendet, um die Wirksamkeit der Produktionsplanung zu bewerten?

Zur Messung der Effektivität der Produktionsplanung können wir verschiedene Leistungsindikatoren (Key Performance Indicators, KPIs) verwenden, und zwar wie folgt

Geplante Produktion vs. produzierte Menge

Der erste KPI wäre der Vergleich zwischen der geplanten Produktionsmenge und der produzierten Menge. Dieser Indikator zeigt uns, ob wir kohärente und realisierbare Pläne gemacht haben und ob die Anlagen so arbeiten, wie sie sollten.

Gesamteffektivität der Ausrüstung

Ein weiterer Indikator, den wir in Betracht ziehen können, ist die OEE (Overall Equipment Effectiveness), die misst, wie effizient eine Fabrik tatsächlich ist. Die Anlage kann nur effizient sein, wenn sie richtig geplant wird.

OTIF

Wenn wir den Gesamtstandard des Planungsprozesses messen wollen, können wir die Endergebnisse dieses Prozesses überprüfen. Dies kann durch die Kundenzufriedenheit gemessen werden, die wiederum durch den OTIF-Wert (On Time In Full) gemessen werden kann, um zu analysieren, welche Aufträge ich vollständig und innerhalb des vom Kunden gewünschten Zeitrahmens erfüllen konnte.

Schlussfolgerung: Produktionsplanung, der Schlüssel zur Koordinierung unserer Planungsprozesse und zur Effizienz

Im Alltag unserer Unternehmen sind wir mit zahlreichen Problemen konfrontiert: Arbeitskräftemangel, fehlende Produktionskapazitäten, fehlende Rohstoffe, fehlende Lagerhaltung … All dies sind Risiken, mit denen Produktionsunternehmen konfrontiert sind und die ihre Effizienz bedrohen, die jedoch durch eine gute Planung im Allgemeinen und eine gute Produktionsplanung im Besonderen gemildert werden können.

Allerdings lassen sich Pläne nicht immer verwirklichen. Das erleben wir heute ständig, denn Unterbrechungen der Lieferkette werden immer häufiger. In solchen Situationen müssen Unternehmen ihre Anpassungsfähigkeit und Widerstandsfähigkeit unter Beweis stellen. Und der einzige Weg, dies zu erreichen, ist eine Lieferkettentechnologie, die es Ihnen ermöglicht, flexibel zu sein und die gesamte Kette zu überblicken.

FAQs zur Produktionsplanung

Wie kann künstliche Intelligenz dazu beitragen, die Produktionsplanung effizienter zu gestalten?

Durch fortschrittliche Algorithmen kann die KI Muster erkennen, Kosten minimieren und die Ressourcenzuweisung verbessern, was eine fundiertere Entscheidungsfindung erleichtert. Dies führt zu einer effizienteren Produktion, weniger Abfall und einer besseren Anpassung an Veränderungen der Marktnachfrage.

Was sind die Hauptrisiken einer ineffektiven Produktionsplanung?

Eine ineffiziente Produktionsplanung führt zu finanziellen Risiken, da sie Kostenüberschreitungen und eine unzureichende Effizienz bei der Ressourcenzuweisung verursacht. Sie kann zu Lieferverzögerungen, unausgewogenen Lagerbeständen, Kundenunzufriedenheit, Ressourcenverschwendung und geringerer Wettbewerbsfähigkeit im Vergleich zu anderen Unternehmen führen. Darüber hinaus beeinträchtigt sie die Beziehungen in der Lieferkette und kann die Position des Unternehmens in Bezug auf die Erfüllung der Nachfrage und die Produktqualität schwächen.

Was sind die Unterschiede zwischen einem unendlichen und einem endlichen Planungssystem?

Ein unendliches Planungssystem berücksichtigt keine Kapazitätsbeschränkungen und geht von unbegrenzten Ressourcen aus, was nicht für alle Unternehmen zutrifft. Im Gegensatz dazu berücksichtigt ein System mit endlicher Kapazität Ressourcenbeschränkungen wie Maschinen und Arbeitskräfte, was zu realistischeren Zeitplänen führt, die auf die verfügbare Kapazität zugeschnitten sind. Eine endliche Planung ist entscheidend, um Überlastungen zu vermeiden und die Effizienz in ressourcenbeschränkten Produktionsumgebungen zu maximieren.

Was ist ein Engpass in einem Produktionsunternehmen?

In einem Fertigungsunternehmen bezieht sich ein Engpass auf einen bestimmten Punkt im Fertigungsprozess, der die Produktionskapazität begrenzt. Dieser Punkt arbeitet mit einer geringeren Kapazität als andere Teile des Prozesses, wodurch ein Engpass in der Gesamteffizienz entsteht. Engpässe können durch Einschränkungen in der Lieferkette, ineffiziente Prozesse, Probleme mit der Produktionskapazität oder andere Faktoren verursacht werden, die den Produktionsfluss erheblich behindern.