Indholdsfortegnelse

Indholdsfortegnelse- Hvordan kan du reducere effekten af bullwhip effect?

- Bullwhip effect Nuværende situation

- Bullwhip effects indvirkning på forsyningskæden:

- Test af taktikker til at minimere effekten af Bullwhip-effekten:

- Hvad kan man gøre for at minimere Bullwhip-effektens indvirkning?

- Håndtering af fald i efterspørgslen:

- Ofte stillede spørgsmål

Bullwhip effect Nuværende situation

Mange virksomheder kæmper i øjeblikket med en stærk bullwhip-effekt. Problemet hænger til dels sammen med pandemiens fortsatte konsekvenser, men det forstærkes af den ændrede efterspørgsel på forbrugsvarer.

Tænk på, at mange virksomheder under pandemien købte for meget ind for at imødekomme forbrugernes stigende efterspørgsel, men på grund af container- og havnemangel blev mange af disse produkter oplagret.

Denne mangel fik virksomhederne til at bestille endnu mere, da de mente, at det ville give dem en større del af kagen. Men da leveringstiderne vender tilbage til det normale, strømmer alle disse produkter endelig ind, men efterspørgslen på de samme produkter falder, hvilket fører til store overskudslagre.

I en tid, hvor centralbankerne også hæver renten, bliver bullwhip-effekten en høj prioritet for mange ledere. Tre år inde i pandemien fortsætter bullwhip-effekten med at skabe problemer for virksomhederne.

Så hvad kan virksomheder gøre for at afbøde konsekvenserne af denne udbudspisk?

Først undersøger vi virkningen af denne effekt, derefter gennemgår vi gennemprøvede taktikker til at minimere bullwhip effect. Til sidst taler vi om, hvordan man stopper bullwhip-effekten, før den starter, ved at identificere årsagerne til faldet i efterspørgslen.

Bullwhip effects indvirkning på forsyningskæden:

Figur 1 ovenfor viser den typiske COVID-efterspørgsel (det er reelle tal), som vi bemærkede hos vores kunder fra 21. september til 22. maj, og et pludseligt fald i efterspørgslen fra 22. juni. Når efterspørgslen falder for mange varer på én gang, er effekten enorm, men hvordan påvirker det forsyningskæden i stor skala?

For at forstå dette yderligere spillede Slimstock i 2020 to simulationsspil med deltagere fra forsyningskædeindustrien:

- For at se den faktiske virkning af bullwhip effect

- At teste et par effektive taktikker til at afbøde påvirkningen

I det første spil simulerede vi en forsyningskæde af håndsprit, der stod over for en pludselig stigning i efterspørgslen, og lod deltagerne påtage sig en rolle i forsyningskæden (en person spillede som detailhandler, grossist, distributør eller producent).

Spillet blev spillet med traditionel forsyningskædepraksis over 20 runder (svarende til 20 uger). Når vi siger “traditionel”, mener vi:

- en forsyningskæde uden kommunikation mellem de forskellige roller, bortset fra den ordre, de afgiver til hinanden.

- Dertil kom, at forsyningskæden havde lange leveringstider, hvilket gjorde det svært at reagere effektivt og hurtigt på en pludselig stigning i efterspørgslen.

Deltagerne kendte kun efterspørgslen i den uge, hvor den fandt sted, og den sande efterspørgsel var kun kendt af detailhandleren, som ikke havde mulighed for at dele information med de andre hold.

Nedenstående figur 2.1 viser efterspørgslen fra kundens side over en periode på 20 uger, dvs. 20 omgange. Denne information var kun kendt af detailhandleren.

Figur 2.1: Kundeefterspørgsel over 20 uger

Hvis vi ser på figur 2.2 nedenfor, kan vi se, at ordrestørrelsen svinger gennem de 20 runder.

Vi ser producenten forberede sig tidligt på krisen, men distributøren og grossisten begynder ikke at trække noget produkt tilbage i forventning (deltagerne vidste, at en krise var på vej, men de vidste dog ikke præcis hvornår og hvor alvorlig).

Forhandleren reagerede på krisen, efterhånden som den opstod. Da de vidste, hvad den faktiske efterspørgsel var, kunne de reagere hurtigt med hensyn til bestilling. De behøvede kun at reagere, mens det skete.

Figur 2.2: Ordreudsving efter rolle i løbet af det første spil

Figur 2.2: Ordreudsving efter rolle i løbet af det første spil

Hvis vi ser på figur 2.3 nedenfor, som afspejler lagerbeholdningens udsving gennem spillet for hver af rollerne, ser vi, at producentens forventning gav bagslag.

Da de ikke havde nogen information om den reelle efterspørgsel, fortsatte de med at producere for længe og opbyggede lageret indtil uge 9, længe efter at stigningen i efterspørgslen var overstået.

Figur 2.3: Beholdningsudsving efter rolle i løbet af det første spil

Figur 2.3: Beholdningsudsving efter rolle i løbet af det første spil

I dette spil lærte vi et par ting. Vi fandt ud af, at producenterne generelt var villige til at løbe risikoen og ende med høje lagerniveauer i slutningen af krisen.

Engroshandlen havde til gengæld en meget stor risiko for restordrer. Detailhandlerne havde den laveste risiko for at pådrage sig store omkostninger.

Slutresultatet var, at grossisten havde opbygget et betydeligt antal restordrer, som efterlod dem med meget høje omkostninger.

I det virkelige liv er det præcis, hvad der skete efter pandemien (da bullwhip-effekten ramte forsyningskæden), fordi mange detailhandlere har en stor magtfordel i forhold til deres grossister (og distributører).

De er tæt på efterspørgslen, meget store og har et meget lille lager sammenlignet med resten af forsyningskæden.

Afslutningsvis er dette, hvad der overordnet skete:

Som samfund giver det os noget at tænke over, da vi sandsynligvis vil se mange grossister og distributører pådrage sig store omkostninger, og vi vil se mange producenter producere til længe efter, at denne krise er overstået.

Det kan føre til lange perioder helt uden produktion, og det kan få alvorlige konsekvenser for beskæftigelsen og stabiliteten i fremstillingsindustrien.

Et eksempel fra det virkelige liv på denne bullwhip i aktion er pc-producenten Dell.

I 1994 kæmpede virksomheden – massive mængder af pc-dele, der blev bestilt på forhånd, gav problemer med rentabiliteten.

Hvis indkøbsprognoserne var forkerte, sad virksomheden fast med dele, den ikke kunne sælge, og i betragtning af hardwareudviklingens hastighed betød det, at disse dele hurtigt blev forældede.

I 1998 havde Dell imidlertid vendt skuden. Omsætningen voksede fra 2 milliarder dollars til 16 milliarder dollars, og virksomhedens afkast af investeret kapital steg med 217 procent.

Hvordan gjorde de det? Ved at skabe en nøje afstemt salgsmodel, der fokuserede på forudsigelige salgsmønstre ved hjælp af allerede etablerede kundeforhold, sammen med en “indeværende kvartal plus et”-strategi, hvor Dell begrænsede lagerbeholdningen og brugte prissætning i realtid for at afspejle udviklingen i komponentomkostninger og lagerniveauer.

Test af taktikker til at minimere effekten af Bullwhip-effekten:

I det andet spil, med den samme mængde efterspørgsel (figur 1), ændrede vi opsætningen af forsyningskæden og testede et par taktikker.

Vi modellerede også krisen lidt anderledes, så deltagerne ikke havde nogen idé om, hvad der ville ske, eller hvornår krisen ville komme.

Målet med simuleringsspillet var at opnå de laveste samlede omkostninger i hele forsyningskæden med restordrer, der medfører omkostninger, og på den anden side at have lagerbeholdninger, der medfører omkostninger.

For at nå dette mål lod vi deltagerne

- Samarbejd og kommunikér åbent

- Vi halverede gennemløbstiderne

Dette kan opnås ved hjælp af værktøjer til lageroptimering, især gennemløbstiden mellem

leddene i forsyningskæden, så de kan reagere hurtigere.

Det endelige resultat? Fantastisk.

Det forbedrede i høj grad de samlede omkostninger for forsyningskæderne, og selv med en efterspørgsel, der i gennemsnit var 25% højere end i det foregående spil, blev de samlede omkostninger reduceret med hele 75%.

Her er hvordan.

Figur 3.1: Ordreudsving efter rolle i løbet af det andet spil

Figur 3.1: Ordreudsving efter rolle i løbet af det andet spil

I figur 3.1 observerede vi ordreudsvingene i det andet spil.

Vi bemærkede, at producenten igen forventede en krise. Denne gang stabiliserede produktionen sig dog lige efter krisens begyndelse.

Og hvorfor? På grund af information på tværs af hele forsyningskæden.

Mens producenterne stadig løb den største risiko for at stå tilbage med en stor del af lageret ved krisens afslutning, var deres risiko betydeligt lavere, som du kan se i lagerudviklingen i figur 3.2 nedenfor.

Figur 3.2: Beholdningsudsving efter rolle i løbet af det andet spil

Figur 3.2: Beholdningsudsving efter rolle i løbet af det andet spil

Da lageret var på sit højeste, havde producenten kun produkter på lager til cirka to uger.

Det er betydeligt mindre end de 10 uger, hvor lageret var på sit højeste i det første spil.

Så dette er, hvad der skete i slutningen af den anden kamp:

Hvad kan man gøre for at minimere Bullwhip-effektens indvirkning?

Supply chain management er ikke let, da det involverer mange parter og usikkerheder. Men vi har vist, at ved at samarbejde, dele information og fokusere på at opnå kortere leveringstider kan virksomheder reducere de samlede omkostninger i forsyningskæden.

Det giver ikke kun forsyningskæderne som helhed mulighed for at reagere hurtigere på en krise. Det sænker også omkostningerne for alle involverede parter.

Genkendelse af fald i efterspørgslen:

Nu, efter covid, ser vi ikke kun en stabilisering af efterspørgslen, vi ser et fald sammenlignet med før covid.

Lad os først tale om at genkende faldet i efterspørgslen, den primære årsag til de største problemer, en producent/distributør står over for.

Hvis et fald i efterspørgslen identificeres tidligt, kan bullwhip effect minimeres.

I kombination med de kommunikationstaktikker, der er nævnt ovenfor, giver det en betydelig beskyttelse af din virksomhed.

Mange værktøjer til lageroptimering og planlægning af udbud og efterspørgsel (som vores Slim4) er designet til at genkende og justere efterspørgslen i henhold til de seneste markedsoplysninger og derefter underrette brugeren om fald i efterspørgslen og signalere overlager. Der er dog et par karakteristika, der kan gøre det lidt sværere end normalt at genkende sådanne efterspørgselsfald:

- Hvis faldet i efterspørgslen er relativt lavt, betragtes det måske ikke som en afvigelse.

- Hvis faldet er mere umiddelbart, betragtes det måske ikke som en negativ tendens.

I figur 1 (i begyndelsen af bloggen) kan du for eksempel se faldet i efterspørgslen, som ligger på omkring 10-20 % på mange markeder.

Der er ingen ægte outlier, ingen egentlig tendens.

Efterspørgselsfaldet ser mere ud som at træde ned ad kantstenen fra fortovet og ud på vejen.

På vareniveau er virkningen måske ikke så stor, men når det sker for tusindvis af varer på samme tid, er virkningen på bundlinjen omfattende.

Derfor er det vigtigt at genkende et fald i efterspørgslen så hurtigt som muligt og handle på det så tidligt som muligt.

Hvordan reagerer man på eventuelle fremtidige fald i efterspørgslen?

Du har bemærket faldet i efterspørgslen, så hvad er de bedste muligheder, du har for at håndtere det? Vi ved, at vi ikke kan bruge det seneste års salgshistorik til at lave prognoser, og at det kan tage tid for algoritmerne at indhente det forsømte.

Tid er ikke en luksus, vi har med stigende renter.

Her er nogle trin til planlægning af udbud og efterspørgsel, som du kan tage for at afbøde konsekvenserne.

Håndtering af fald i efterspørgslen:

Under pludselige markedsfald skal efterspørgselsplanlægningsteams handle proaktivt, selv med minimale salgsdata.

Ved hjælp af tilgængelige værktøjer (såsom ERP eller Excel) kan de a) genkende, hvilke varer der er berørt, og b) nedjustere prognosen med en vis procentdel på både SKU- og bulk-niveau.

En måde at genkende, hvilke SKU’er der er påvirket af et fald i efterspørgslen, er forecast bias.

For at genopfriske hukommelsen er forecast bias en måling af over- eller underprognoser.

I tilfælde af hverken under- eller overprognose vil bias balancere omkring 0.

Når du sælger mindre end din prognose et par måneder i træk, bliver tallet negativt.

Det betyder, at din prognose har været for høj og ikke er blevet nedjusteret hurtigt nok.

I figur 1 (i begyndelsen af bloggen) ses for eksempel den estimerede efterspørgsel og den faktiske efterspørgsel:

| Tidsperiode | Anslået efterspørgsel | Faktisk efterspørgsel | Fejl i prognosen |

|---|---|---|---|

| Måned 1 | 84,000 | 82,000 | 2,000 |

| Måned 2 | 84,000 | 81,000 | 3,000 |

| Måned 3 | 84,000 | 82,000 | 2,000 |

Af ovenstående tabel fremgår det, at selvom den endelige efterspørgsel er den samme, er prognosefejlen omkring 2-3.000 hver måned.

Prognosebiasen kan beregnes som gennemsnittet af prognosefejlen.

Så i dette tilfælde vil det være

(2000 + 3000 + 2000) / 3 = 2,333

Nøglen til bias er, at alle fejl er positive i dette eksempel.

Hvis vi havde en fejl på 3.000, -1.000 og -2.000, ville vi have en forecast bias på:

(3000 – 1000 – 2000) / 3 = 0

Retningen af fejlene er den samme. Derfor er forecast bias et godt mål til at identificere emner, der har strukturelle problemer.

Det er også vigtigt at prioritere, hvilke ting man kigger på først.

På grund af tidsbegrænsninger bør du prioritere, hvilke ting du kigger på først.

Med den faldende efterspørgsel efter COVID må vi sørge for at gennemgå de rigtige emner først.

Her kan du kombinere emnerne med en høj forecast bias med andre parametre for at komme frem til en mere presserende liste:

1. Varians-koefficient

Varians-koefficienten er et mål, der tager standardafvigelsen og dividerer den med den gennemsnitlige månedlige efterspørgsel.

Jo højere tallet er, jo mere ustabilt er dit salg.

Efterspørgselsfaldet efter COVID kan føre til et problem med denne beregning, da volatiliteten kan blive overvurderet.

På grund af en periode med højere gennemsnitligt salg og en periode med lavere gennemsnitligt salg vil standardafvigelsen være for høj, hvilket igen fører til højere bufferlagre.

Meget volatile varer er typisk varer, hvor forholdet mellem standardafvigelse og gennemsnitlig efterspørgsel er omkring > 0,75. Leg med dette tal for at finde det bedste forhold for dig.

2. Pris

Varer til højere priser er naturligvis vigtigere at gennemgå først, men det er bedre at bruge et felt, der indeholder den forventede værdi i stedet.

Jo højere tallet er, jo bedre er det for bundlinjen, når prognoserne gennemgås.

3. ABC

ABC-koden kan være en enklere måde at gennemgå emner på. I kombination med forecast bias kan du nemt isolere dine A-emner først.

Klasse A-varer er varer med en høj værdi i dollar, som udgør 10-20 % af dit lager, men 70-80 % af dit årlige forbrug.

Derfor kræver de streng kontrol og høj grad af nøjagtighed.

4. Andre skridt at tage

På vareniveau kan det være svært at identificere segmenter i din virksomhed, som er mere påvirkede end andre. Derfor er det vigtigt at gennemgå salgsresultaterne på tværs af produktgrupper/markeder i stedet for blot på SKU-niveau.

Værd at bemærke: Slimstocks S&OP-modul kan hjælpe dig med hurtigt at identificere produktlinjer eller markeder, der er mere påvirkede end andre.

Det giver mulighed for performance reviews for ledelsesteams på aggregeret kategoriniveau.

Forsyningsplanlægning:

For at revidere din forsyningsplan skal du først have en opdateret efterspørgselsplan.

Derfor er det vigtigt, at efterspørgselsplanlægningen tager det første skridt.

Når prognoserne er opdateret, kan du identificere vigtige varer med overskydende lager.

Rapporter kan oprettes for at finde varer med overskydende lagerbeholdning og evaluere, hvor lagerbeholdningen skal flyttes hen.

Du kan vælge, hvilke PO’er du vil skubbe ud, og enten skubbe disse ordrer ud eller annullere dem hos dine leverandører.

En anden metode til at forhindre nye indkøb fremover er at rebalancere dit nuværende overskudslager.

Det betyder, at du skal gøre status over, hvad du har i øjeblikket, og hvordan det står i forhold til din seneste efterspørgselsplan, og derefter træffe beslutninger om, hvor dette lager giver mest mening på tværs af flere forretningssteder.

Ofte stillede spørgsmål

Hvad er bullwhip-effekt?

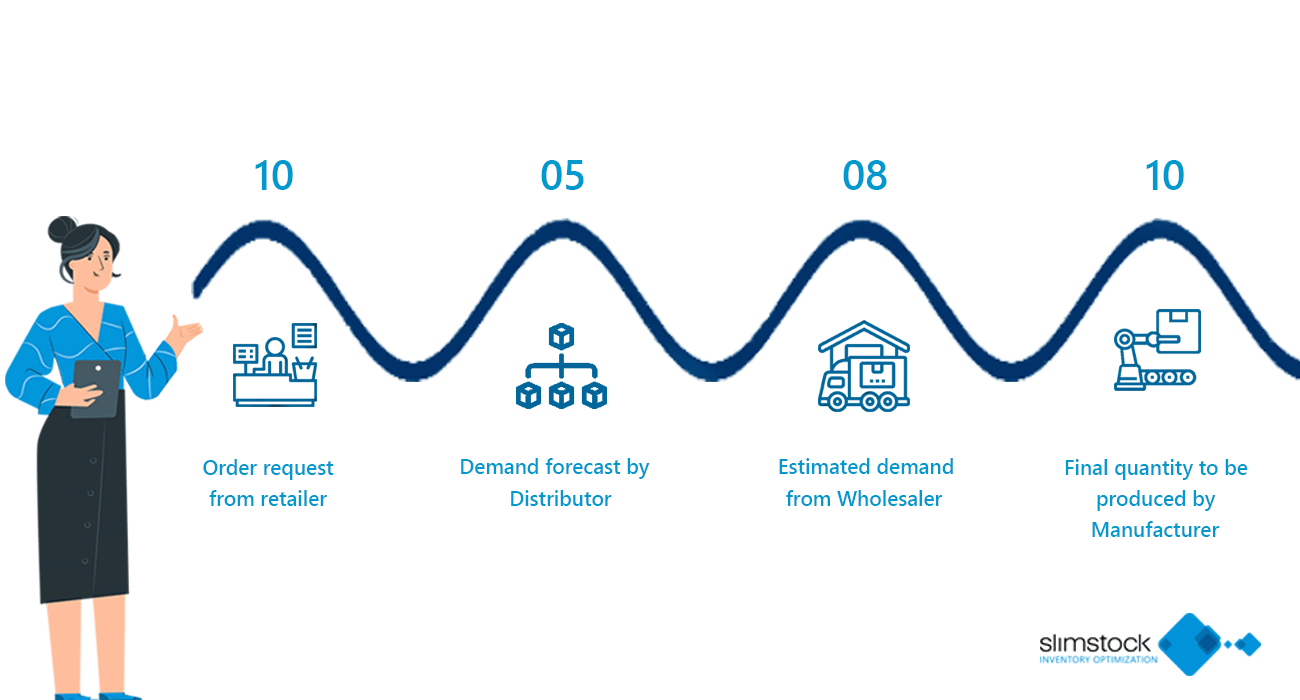

Bullwhip-effekten opstår, når kundernes efterspørgsel skifter på detailniveau, hvilket får detailhandlerne til at overreagere og forstærke deres prognoser forkert, hvilket påvirker hele forsyningskæden.

Hvad er et eksempel på bullwhip-effekten?

Hvis en detailhandler normalt sælger 10 vandflasker om dagen, vil den bestille det tilsvarende antal fra distributøren. Men en dag sælger forhandleren 50 flasker og antager, at kunderne vil begynde at købe flere produkter, og derfor bestiller forhandleren 100 flasker for at imødekomme den højere forventede efterspørgsel, hvilket skaber pres i hele forsyningskæden.

Hvad er den primære årsag til bullwhip-effekten?

Det sker for det meste, når detailhandlerne bliver meget reaktive over for forbrugernes efterspørgsel og til gengæld intensiverer forventningerne omkring den.

Hvordan påvirker Bullwhip-effekten lagerniveauet?

På grund af de forstærkede ordrevariationer på hvert niveau i forsyningskæden ender virksomheder ofte med at have mere på lager end nødvendigt som en buffer mod den opfattede efterspørgselsvariabilitet.

Påvirker Bullwhip-effekten kun store og komplekse forsyningskæder?

Mens bullwhip-effekten ofte diskuteres i forbindelse med store forsyningskæder, kan selv mindre kæder opleve effekten, hvis der er mangel på kommunikation og synkronisering mellem enhederne.

Kan teknologi og software hjælpe med at afbøde Bullwhip-effekten?

Absolut. Avancerede prognoseværktøjer, datadelingsplatforme i realtid og integrerede planlægningssystemer kan give mere præcis indsigt i efterspørgslen og lette bedre koordinering mellem partnere i forsyningskæden og dermed reducere bullwhip-effekten.