Indholdsfortegnelse

Indholdsfortegnelse- Lean logistik: Sådan eliminerer du spild i hele din forsyningskæde

- Hvad er Lean Logistics?

- Principperne for Lean Logistics

- Hvilke KPI’er kan bruges til at måle succesen med Lean Logistics?

- Eliminering af spild gennem Lean Logistics

- Styring af efterspørgslen for at imødekomme kundernes behov

- Hvad er de mulige logistiske flows?

- Lean logistik: Reducer spild for at blive mere konkurrencedygtig

- forfattere

- Ofte stillede spørgsmål om Lean Logistics

Den konstante stræben efter effektive forretningsprocesser er maksimen for alle top-performende virksomheder. Det er vigtigere end nogensinde at opnå driftsmæssig ekspertise, især i et foranderligt – nogle gange endda fjendtligt – miljø med forstyrrelser, der konstant påvirker den normale drift.

I den forstand er Lean-logistik en af de mest populære teknikker i virksomheder i alle sektorer. Denne ledelsesfilosofi, der stammer fra fremstillingsindustrien, har overskredet sin oprindelse og er nu til stede i praktisk talt alle brancher.

Forbindelsen mellem Lean-metoden og forsyningskæden er blevet et vigtigt fokus for mange organisationer, der ønsker at forbedre effektiviteten i materialeflowet, optimere gennemløbstiderne, reducere spild, minimere omkostningerne og i sidste ende imødekomme kundernes skiftende krav i et stærkt konkurrencepræget miljø. Integrationen af Lean Logistics-principper indebærer et paradigmeskift fra traditionelle tilgange til mere smidige og fleksible systemer, der sigter mod at eliminere ikke-værdiskabende aktiviteter og samtidig skabe mere smidige og effektive processer.

Hvad er Lean Logistics?

Lean-logistik er en tilgang til virksomhedsledelse, der fokuserer på at maksimere kundeværdien ved at minimere spild. Den søger at identificere og eliminere aktiviteter, der ikke tilfører værdi til det endelige produkt eller den endelige service. Spild kan bl.a. være i form af tid, ressourcer og/eller unødvendige bevægelser.

Principperne for Lean Logistics

Og hvordan kan begrebet “Lean” anvendes på supply chain-operationer? Lad os nu se på, hvad søjlerne i Lean Logistics er, og hvordan de bidrager til at eliminere spild og gøre virksomheden mere effektiv.

- Eliminering af spild: I logistikken er målet at minimere kundernes gennemløbstider, overskydende lagerbeholdning, unødvendige bevægelser og alle andre aspekter, der ikke tilfører værdi til produktflowet. Opbevaring, emballering, transport og distributionsprocesser optimeres for at reducere nedetid og unødvendige omkostninger.

- Fokus på at skabe værdi for kunden: Målet er at forstå, hvilke logistikaktiviteter kunden virkelig sætter pris på. Det indebærer hurtig, præcis og pålidelig levering af produkter. Lean-logistik fokuserer på at tilpasse processerne, så de lever op til kundernes forventninger, og på at minimere alle aktiviteter, der ikke direkte bidrager til kundetilfredsheden.

- Kontinuerlig forbedring: I logistik indebærer det, at man konstant gennemgår processer for at finde måder at optimere flowet af produkter og tjenester på. Teknikker som Just-in-Time (just-in-time produktion/distribution) implementeres for at reducere lagerbeholdninger, og datavisualiseringsværktøj bruges til at identificere problemer hurtigt og løse dem effektivt.

- Involvering af mennesker: Dette princip anvendes i logistikken ved at gøre det muligt for medarbejderne at træffe informerede beslutninger, der forbedrer effektiviteten og kvaliteten i forsyningskæden. Der opfordres til samarbejde, og bidragene fra dem, der er direkte involveret i logistikprocesserne, værdsættes.

Hvilke KPI’er kan bruges til at måle succesen med Lean Logistics?

De KPI’er, der er designet til at måle succesen med implementeringen af Lean-metoden i en virksomhed, kan variere afhængigt af den enkelte organisations specifikke fokus og mål. Nedenfor er nogle af de logistikindikatorer, der kan forbedres med Lean-metoden.

- Gennemløbstid: Den samlede tid, der går, fra en proces starter, til den er færdig, eller fra varer bestilles, til de leveres. En reduktion i gennemløbstiden indikerer større proceseffektivitet.

- Gennemstrømning: Mængden af produkter eller tjenester, der færdiggøres i en bestemt periode. Det kan også gælde antallet af ordrer, der leveres på et givet tidspunkt. En stigning i gennemstrømningen indikerer en forbedring i produktiviteten.

- Lagerbeholdning: Mængden af lagerbeholdning i proces eller på lager. Et fald i lagerniveauet kan indikere en mere effektiv styring af ressourcerne.

- Affaldsreduktion: Mængden af spild, der reduceres i processer. Det kan måles i form af lagerreduktion, gennemløbstid osv.

- Første-gang-rigtigt/fejlprocent: Andelen af produkter eller tjenester, der leveres korrekt første gang. Antallet af førstegangsleveringer inden for logistik kan være et praktisk eksempel.

Valget af KPI’er vil afhænge af virksomhedens mål og fokusområder i Lean-implementeringen.

Eliminering af spild gennem Lean Logistics

Da det ville blive en meget lang artikel at gå i detaljer med hver af disse søjler, vil vi i dette indlæg fokusere på den, vi nævnte først: eliminering af spild. Og i vores virksomhed ved vi alt om at fjerne unødvendige lagre. For at gøre fremskridt på dette punkt skal 4 aspekter overvejes: efterspørgselsvolatilitet, forsyningsniveauet, strategien for indkøb af batchstørrelse og logistiske begrænsninger.

Styring af efterspørgslen for at imødekomme kundernes behov

For at eliminere spild er det vigtigt at lave gode prognoser for efterspørgslen.

Når vi taler om efterspørgselsprognoser, er det første begreb, vi kommer til at tænke på, efterspørgselsmønsteret. Faktisk vil den matematiske model, som vi bruger til at beregne efterspørgselsprognosen, i høj grad afhænge af dette mønster.

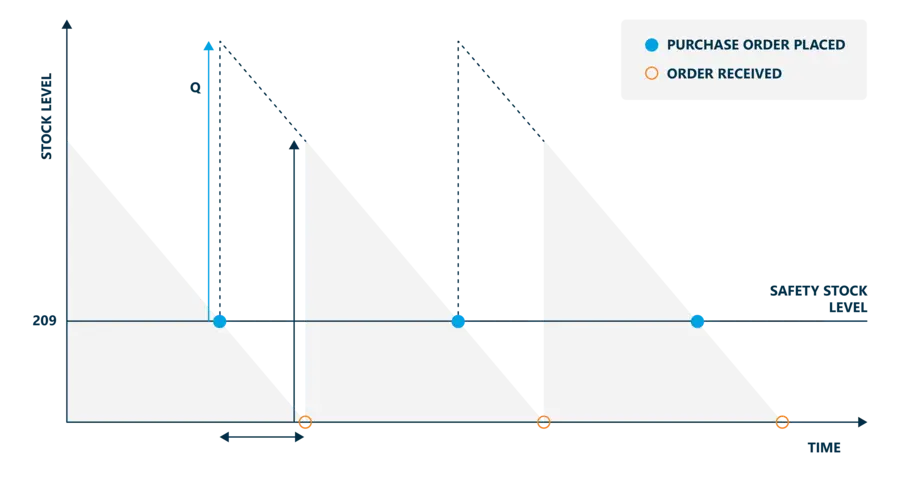

I en ideel verden ville styringen af efterspørgslen være lige så enkel som savtandsgrafen nedenfor. Problemet er, at det praktisk talt aldrig sker, og referencerne for vores lager vil følge forskellige mønstre: efterspørgsel hver måned med lidt eller meget variation, med et par måneders efterspørgsel, med sæsonudsving, med en opadgående eller nedadgående tendens, med et uregelmæssigt mønster … og hvert af disse mønstre vil gøre den ene eller den anden matematiske model mere tilrådelig.

Faktisk vil en mere eller mindre stabil adfærd – men under ingen omstændigheder en lige linje som vist i eksemplet ovenfor – højst forekomme i 10% af vores sortiment. Vi taler om produkter, hvis periodiske variabilitet i efterspørgslen er tilstrækkelig lille til, at deres ustabilitet ikke påvirker lagerstyringen.

Men hvad med resten? De kræver aktiv kontrol af deres udbudspunkter, og det skal tilpasses den faktiske efterspørgsel på et givet tidspunkt. Noget, der virker så indlysende som det faktum, at udbuddet af sæsonbetonede referencer ikke kan være det samme hele året, er ikke altid så indlysende for nogle virksomheder. På samme måde ændrer efterspørgslen efter et produkt sig afhængigt af dets livscyklus, og dermed skal dets indkøbsbehov og den måde, et produkt indkøbes på, tilpasses til den faktiske efterspørgsel for at få det maksimale udbytte af den operationelle styring.

Sådan identificerer du efterspørgselsmønsteret

Der er tre grundlæggende begreber, man skal huske på:

Hyppighed af efterspørgsel

Til dette formål bruges de sidste 12 måneders rene efterspørgsel, uden støj. Baseret på denne frekvens skelner vi mellem 3 undergrupper af varer: dem med flere perioder med salg end uden salg, dem med flere perioder uden salg end med salg, og nye varer.

Sæsonafhængighed

For at identificere sæsonudsving i efterspørgslen er der brug for 24 måneders information, og det er tilrådeligt at bruge Fishers test. Gennem dette system er det muligt at undersøge, om der er en sammenhæng mellem to kvalitative variabler, dvs. om proportionerne af den ene variabel er forskellige afhængigt af værdien af den anden variabel. Afhængigt af resultatet af Fishers test – også kendt som F-test – øges eller mindskes sandsynligheden for et forhold mellem de to undersøgte variabler.

Med hensyn til undersøgelsen af sæsonbestemthed skal vi ved at analysere de sidste 24 måneder fastslå graden af sammenhæng mellem efterspørgselsadfærden og tidsvariablen. I matematiske termer betyder det, at hvis resultatet af F-testen giver en værdi, der er større end 2,82, er forholdet mellem de to analyserede variabler større end 95%. I vores sæsonundersøgelse kan vi derfor, hvis resultatet af Fishers test er højere end 2,82, være sikre på, at der er mere end 95 % sandsynlighed for, at prognosen også følger et sæsonmønster.

Trend

Til at undersøge tendensen foreslår vi at bruge den lineære regressionsmodel. Formålet er at bestemme forholdet mellem en afhængig variabel og en eller flere uafhængige variabler.

Det er vigtigt, især når vi taler om modne produkter, der er lagerført mod lager, og hvis efterspørgsel begynder at falde. Jo hurtigere vi er i stand til at opdage nedgangen i efterspørgslen, og jo hurtigere vi kan stoppe lagerbeholdningen, jo mere vil vi reducere risikoen for forældelse af vores lager og dermed øge dets sundhed.

Ved at tage alle disse nøgler i betragtning vil vi øge prognosenøjagtigheden og tilpasse vores lager så meget som muligt til vores kunders forventninger og bevæge os mod eliminering af spild uden overskud eller udsolgte lagre.

Optimering af indkøbsniveauet

Lagerbeholdningen kan betragtes som det punkt på lageret, hvor en ordre bør placeres. Det er ikke nok at beregne det en dag og først tjekke det igen 12 måneder senere, men for at være virkelig effektiv skal det opdateres næsten dagligt.

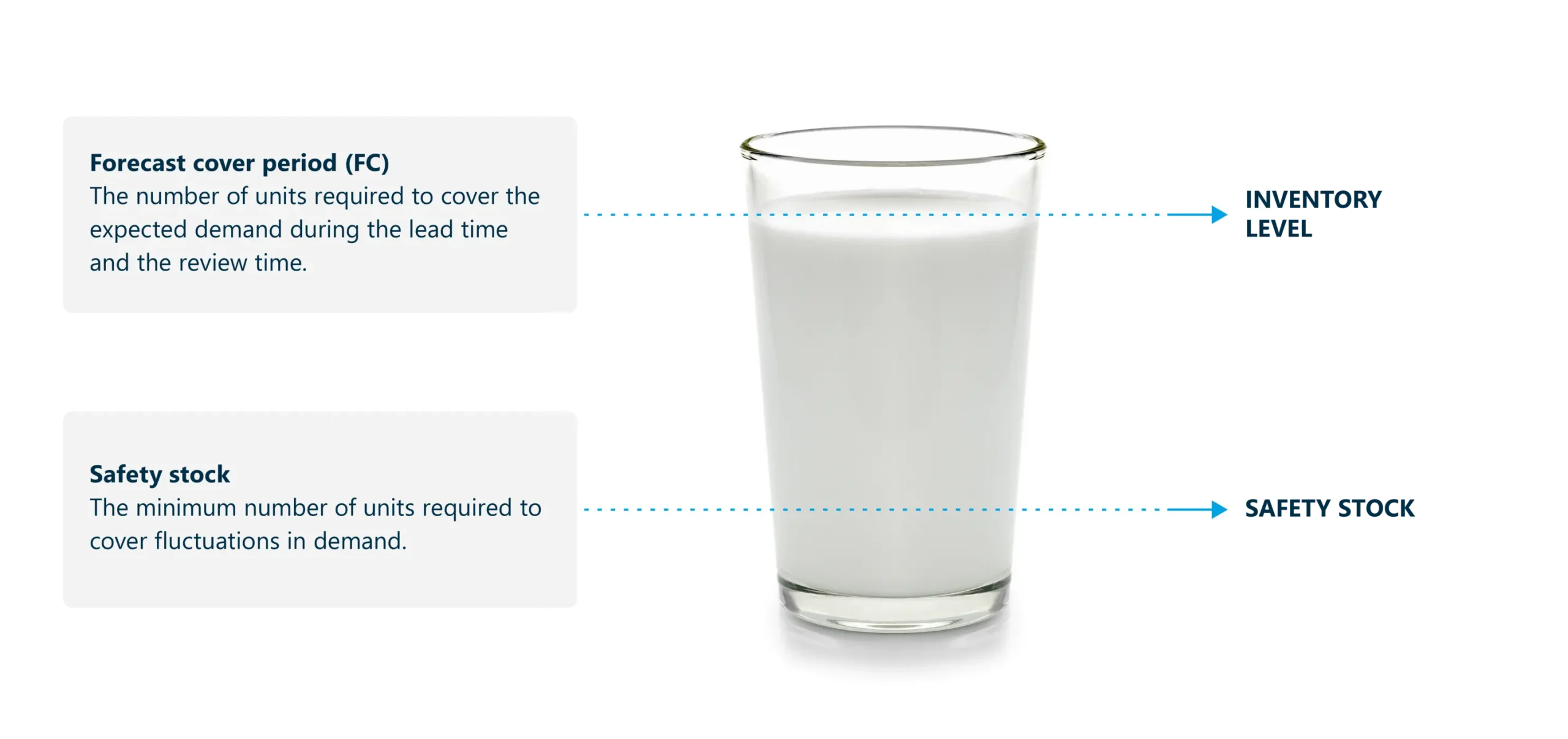

Vi vil nu tale om nøglebegreber, når vi diskuterer det optimale lagerbeholdningsniveau for hver reference. Dækningsperiode, sikkerhedslager, serviceniveau – vi vil se, hvordan hvert af disse begreber påvirker forsyningsniveauet, og hvordan de forholder sig til hinanden.

Periode for dækning

Dækningsperioden er afgørende, når det drejer sig om indkøb, dvs. når man planlægger den indkøbsordreplanlægning, der skal udføres for en reference.

Hvad omfatter det?

Nærmere bestemt to elementer. Den interne gennemgangstid, som består af, hvor ofte man i et ideelt scenarie ønsker at gennemgå, om en reference skal lagerføres eller ej, og gennemløbstiden, som defineres som den tid, der går, fra ordren er afgivet, til varerne er tilgængelige i systemet.

Derfor skal én ting stå klart: To forskellige leverandører til den samme reference kan betyde to forskellige dækningsperioder, og det vil have en direkte indvirkning på det gennemsnitlige lager, vi administrerer for den reference.

For at forstå det rigtigt vil dækningsperioden for en asiatisk leverandør generelt være længere end dækningsperioden for en lokal leverandør, så generelt betyder sourcing fra Asien, at vi skal have mere lager på vores lagre.

I dette tilfælde anbefaler vi i risikostyringsfaser (f.eks. når et nyt benchmark introduceres på markedet) så vidt muligt at gøre det med en lokal leverandør, der tillader mere smidighed, da dette vil resultere i en kortere afdækningsperiode.

Og hvilke kriterier skal vi være opmærksomme på for at holde det opdateret?

Vi skal være opmærksomme på to parametre.

På den ene side skal vi vide, hvad den forventede efterspørgsel er inden for det antal dage for den næste periode, der skal dækkes. Denne værdi er fuldstændig dynamisk. Hvis vi vælger en vare med en meget stabil efterspørgsel, er det sandsynligt, at vi ikke vil bemærke det så meget. Men forestil dig en sæsonbestemt vare.

Afhængigt af årstiden vil den prognose, der skal dækkes i den pågældende dækningsperiode, være meget forskellig. Eller forestil dig nu en vare med en opadgående tendens. Hver gang vi opdaterer den prognose, der skal dækkes i den næste dækningsperiode, vil de enheder, der skal dækkes, være steget.

Sikkerhedslager

Den anden parameter er sikkerhedslageret. Som med prognosen i dækningsperioden er den igen 100% dynamisk. Den er betinget af afvigelser i efterspørgslen, leveringstiden og det ønskede serviceniveau. Derfor skal den også holdes opdateret for at få det fulde udbytte af dens anvendelse.

Det betyder, som du kan se på billedet af mælkeglasset nedenfor, at summen af prognosen i dækningsperioden og sikkerhedslageret giver os forsyningsniveauet for en reference på et givet tidspunkt.

Optimering af indkøbspartier

At bestemme det optimale indkøbssted for en reference er et stort skridt i retning af at eliminere spild og overholde Lean Logistics-principperne. Men der er stadig meget at gøre. Når vi har det optimale indkøbssted, skal vi også arbejde med indkøbsstrategien for vores produkter. Dette er direkte relateret til de forskellige logistikstrømme, der kan etableres i vores forsyningskæde.

Tips til optimering af leverandørindkøb og genopfyldning

Hvis vi går mere i detaljer, kan vi skelne mellem indkøb fra leverandører (upstream) og genopfyldning fra regulerede centre eller butikker (downstream).

Opstrøms ledelse: Sådan optimerer du indkøb fra leverandører

- Etabler bestillingskalendere. Ved at lege med interne gennemsynstider og tilpasse dækningsperioder for hver leverandør letter man driften og optimerer mængderne.

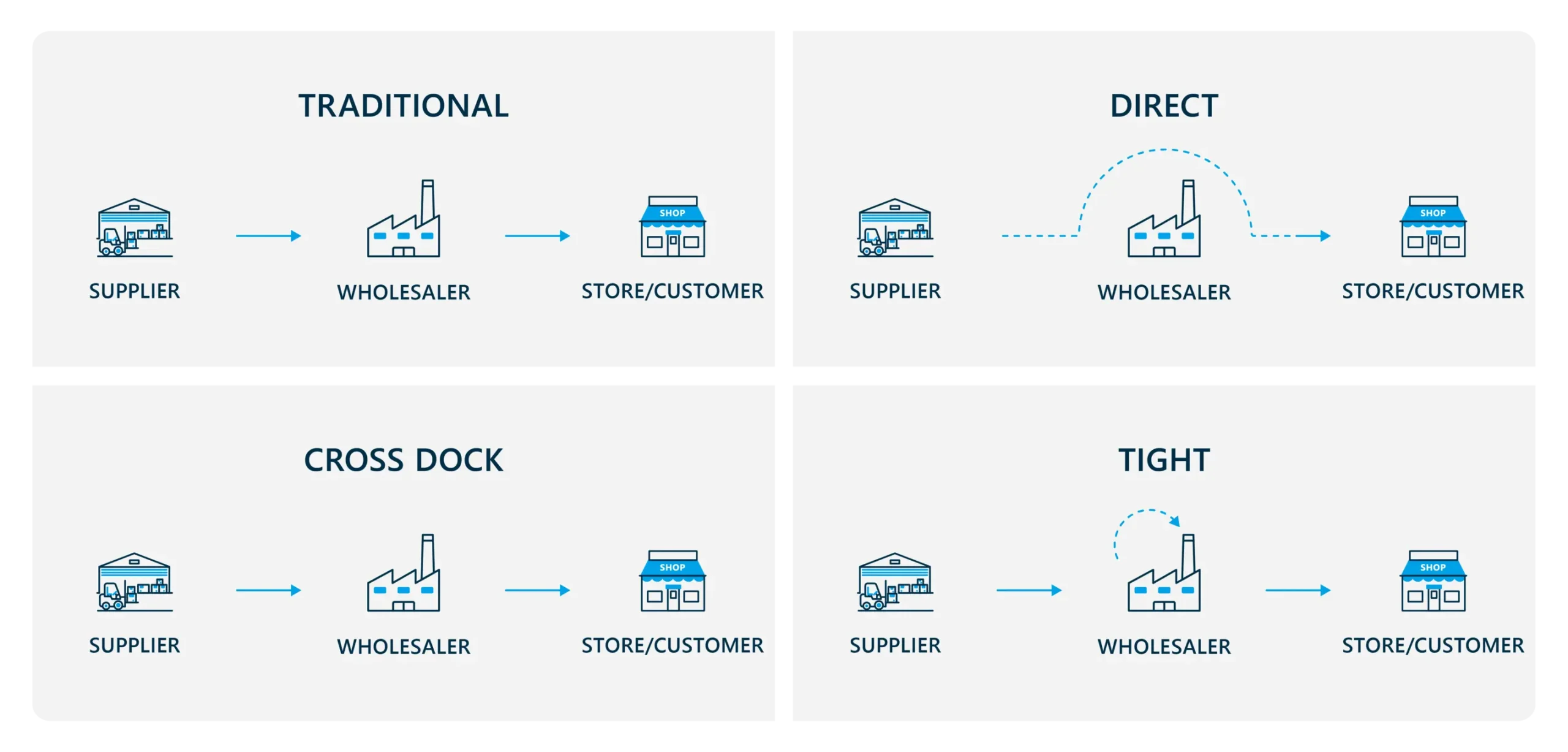

- Fastlæg tilladte og forbudte flows. Vælg en logistisk flowmodel. Der er fire muligheder, som er de mest almindelige, og vi vil se dem nedenfor.

- Diversificering af leverandører. Det er tilrådeligt ikke kun at have én mulig leverandør til levering af hver af vores referencer. På samme måde bør de direkte omkostninger til produktet ikke være det eneste kriterium for valg af leverandør, men vi bør også være opmærksomme på leveringstiden og indkøbspartiet.

- Evaluer leverandørerne. Analyser de aftaler, vi har med leverandørerne – minimumsmængder, euro pr. ordre osv. – og vær opmærksom på, hvad det betyder for os, hver gang vi skal fremrykke indkøbsbehov for at overholde disse restriktioner.

Downstream-styring: Hvordan genopfylder vi vores butikker og lagerlokationer?

- Optimer leveringsplanerne. Som i upstream management skal de interne gennemløbstider optimeres, og dækningen af genopfyldningsordrer skal analyseres.

- Etabler en matrix for overførsler mellem regulerede butikker eller centre. Det vil sige, mellem hvilke punkter det er tilladt at overføre varer, og mellem hvilke punkter det ikke er tilladt. Og når denne matrix er blevet defineret, skal du opstille andre typer regler for at sikre, at de overførsler, der skal foretages, er fordelagtige for virksomheden.

- Automatisering af ordrer. Når vi fokuserer på den rene genopfyldning af butikker, anbefaler vi hos Slimstock, at denne operation skal være så automatisk som muligt. Hvorfor det? Butiksvarer har en tendens til at have et langsomt efterspørgselsmønster, så ved at udføre en god prognoseproces i butikken kombineret med en dynamisk og opdateret politik for differentiering efter serviceniveau, kan genopfyldningsprocessen automatiseres i meget høj grad – selvfølgelig altid med alarmer, der stopper ordren, hvis der opdages unormal adfærd.

- Regler for styring i tilfælde af mangel. De skridt, der skal tages i tilfælde af produktmangel, skal være meget klare: Skal produktet fjernes fra det aktive sortiment i visse butikker eller regulerede lagerpunkter, eller er det bedre at fordele varen jævnt mellem alle punkter? Strategien skal være parat til at handle, når tilfældet opstår, og årsagen til manglen skal også analyseres for at forsøge at undgå den ved senere lejligheder.

Hvad er de mulige logistiske flows?

Hver virksomhed er forskellig og har sine egne nuancer. Men de mest almindelige varestrømme i virksomheder i dag kan reduceres til fire hovedmodeller:

Traditionelt flow

Traditionelt leverer leverandøren produktet til distributionscentret, hvor varerne opbevares, og ordrerne leveres til butikken eller kunden. Generelt vælger virksomheder dette flow på grund af den store fleksibilitet, det giver, både for at imødekomme specifikke variationer i efterspørgslen og for at levere små mængder til deres netværk af butikker eller til kunder.

Direkte flow

I dette tilfælde leverer leverandøren varerne direkte til butikken/det regulerede center eller kunden uden at gå gennem logistikcentret. Denne type flow bruges, når behovet, der skal dækkes i butikken/på det regulerede center eller hos kunden, er tilstrækkeligt stort til at dække den logistiske begrænsning, som leverandøren selv pålægger. Ordren svarer f.eks. til en fuld varevogn fra leverandøren.

Flow på tværs af lageret

Det er et flow, der bliver mere og mere almindeligt i virksomheder. I dette tilfælde, når leverandøren leverer varerne til logistikcentret, bliver varerne ikke opbevaret som i tilfældet med flow mod lager. Desuden passerer varerne ikke gennem den indgående eller modtagende gård. Når leverandøren har leveret sine varer, bliver de direkte fordelt til de forskellige lagre/regulerede centre eller kundeordrer, der skal leveres, så varerne bliver ikke placeret på lageret. Og den største forskel i forhold til flow mod lager? I dette tilfælde antager modtageren af varerne højere ordremængder (kasser, pallelag eller paller), så den fleksibilitet, vi talte om før, går tabt.

Stramt flow

Tight flow bruges i vid udstrækning i detailkæder og supermarkeder og er en blanding af flow mod lager og cross-docking. Det er varer, der ankommer til en destination i det øjeblik, de skal bruges. Med andre ord er det et produkt, der kommer ind på et lager med forventningen om, at det vil blive afsendt samme dag.

EOQ i optimering af indkøb

Når vi køber ind, skal vi tilpasse os vores leverandørers eksisterende logistikenheder. Det er meget vigtigt at måle effekten af denne tilpasning til eksisterende logistikenheder, da der er tidspunkter, hvor vi kan fordoble eller endda tredoble det reelle behov på grund af tilpasningen. I disse tilfælde er det nødvendigt at identificere og genforhandle med leverandørerne for at øge sundheden i vores lagerbeholdning.

Når det handler om at optimere indkøb, er der ét begreb, der skiller sig ud fra resten: EOQ.

EOQ står for economic order quantity, og det er en teknik, der bruges til at bestemme den optimale mængde af en vare, der skal bestilles på et givet tidspunkt for at minimere de samlede omkostninger ved lageret.

Og hvilke faktorer skal vi tage i betragtning for at optimere det?

Sæsonbestemthed for produktet i EOQ

Det er ikke det samme at beregne EOQ for et sæsonprodukt, når vi er i højsæsonen, som det ville være, når vi er i lavsæsonen. (Ingen bør tænke på at arbejde med gennemsnit, når vi taler om en sæsonbestemt vare). Derfor skal efterspørgselsprognosen for produktet indarbejde sæsonfaktoren, og vi skal justere de horisonter, vi arbejder med.

For at bruge et mere dagligdags sprog, så kan jeg med et sæsonprodukt ikke forvente, at jeg den 1. januar vil være i stand til at beregne det optimale indkøbsparti indtil den 31. december. Med en sæsonbestemt vare skal arbejdshorisonterne være i overensstemmelse med produktets sæsonbestemthed, så jeg for eksempel kunne have en EOQ for produktet fra januar til april, en anden fra april til september og en anden fra oktober til december.

Kampagner

Alle planlagte kampagner skal tages i betragtning og føjes til efterspørgselsprognosen for produktet som ekstra efterspørgsel. Igen betyder det faktum, at man arbejder med kampagner, der ændrer efterspørgslen efter produktet, at man ikke kan arbejde med en årlig efterspørgselshorisont, men snarere vil de datoer, hvor disse kampagner er planlagt, også markere den efterspørgselsprognosehorisont, der kan dækkes med hver EOQ-beregning.

Tendenser og produktlivscyklus

Det er ikke det samme, når en reference er i vækst, når den er i modenhedsfasen, eller når den er i tilbagegang og tæt på slutningen af sin levetid. Efterspørgslen er ikke den samme, og som du kan se, skal du være meget følsom over for enhver ændring i adfærden for at kunne indstille EOQ korrekt.

Planlagt tilbagekaldelse af produkter

Det virker indlysende, men vi støder af og til på tilfælde, hvor det ikke er så indlysende. Hvis du ved, at du vil trække et produkt tilbage i juni, skal du ikke påtage dig efterspørgslen før slutningen af december.

Tilstrækkelige logistikenhederTilstrækkelige logistikenheder

Det kan hjælpe os med at drage fordel af mængderabatter. Vi taler ikke om engangstilbud fra leverandøren og heller ikke om mængderabatter, men om mængderabatter i vores officielle takster. For eksempel er prisen op til 500 enheder 1; fra 500 til 1.000 er prisen 0,98; og fra 1.000 og opefter er den 0,96 pr. enhed.

Anvendelse af det økonomiske ordreinterval

Det økonomiske ordreinterval består i at optimere indkøbsfrekvensen for et udvalg af produkter, for eksempel ved at segmentere efter leverandør og efter attribut. Derfor udfører vi ikke længere kun optimeringen pr. vare (EOQ), men optimeringen udføres med et udvalg af produkter for at bestemme den optimale frekvens for det sæt, vi har besluttet os for.

Håndtering af overførsler mellem sites

Det er et emne, der altid dukker op i samtaler, når vi lærer en virksomhed at kende. Men selvom der er mange virksomheder, der foretager overførsler mellem deres forskellige lagre, er det kun få, der rent faktisk drager fordel af disse overførsler. Det er meget almindeligt at have følelsen af, at der er kasser, der kører frem og tilbage fra et center til et andet uden nogen klar fornemmelse af bevægelse.

Hvad er formålet med at lave overførsler mellem lokationer? Årsagerne kan være mange og er afhængige af hver enkelt virksomhed. Men der er én grund, der skiller sig ud blandt alle de andre: at dække et produktbehov i et center med et overskud i et andet.

Er der en måde at undgå dårlig praksis på, når man håndterer overførsler mellem centre? Ja, og her er to anbefalinger.

På den ene side skal vi have en klar idé om overførselsmatrixen. For eksempel skal vi i en matrix repræsentere de steder, mellem hvilke overførsler af varer er tilladt, og de steder, mellem hvilke de ikke er tilladt. I eksemplet nedenfor har vi sat et ‘1’ i de tilladte kombinationer og et ‘N’ i de forbudte kombinationer. Når denne matrix er defineret, er 50% af arbejdet gjort.

Og hvad består de andre 50% så af? Vi skal fastlægge de regler, der afgør, om en overførsel i sidste ende vil blive gennemført i de kombinationer, hvor den er tilladt: begrænsning i enheder, begrænsning i euro, begrænsning, der tager højde for, hvor lang tid det tager at levere produktet fra hovedkontoret, og hvor lang tid det tager at gennemføre overførslen mellem centrene … Disse regler vil gøre det muligt for os at anvende en vis videnskab, når vi fastlægger overførslerne mellem centrene.

Kave Home: Lageroptimering er lig med affaldsreduktion

Et af de mest paradigmatiske eksempler på en virksomhed, der har formået at reducere spild og blive mere effektiv gennem lageroptimering, er Kave Home. På grund af sin hastige vækst stod virksomheden, der specialiserer sig i designermøbler, over for udfordringer som forældede produkter og skyhøje lageromkostninger.

Men takket være implementeringen af Slim4 er det lykkedes Kave Home at reducere lageret med 40% og importmængden med 14%, og som et resultat af denne lagerreduktion er det lykkedes dem at reducere deres CO2-fodaftryk med 15%.

De påståede logistiske begrænsninger

Den sidste af de blokke, der skal håndteres, er logistiske begrænsninger … eller rettere det, vi nogle gange tror, er logistiske begrænsninger. Lad os se, hvad de mest almindelige fejl er.

At forveksle pladsmangel med dårlig udnyttelse af pladsen er.

Nogle gange bliver et dårligt organiseret lager forvekslet med pladsmangel. For at løse dette problem er det nødvendigt at placere produkterne på vores lager efter bestemte kriterier. Og det er vigtigt at opdatere disse kriterier regelmæssigt, ellers vil den positive effekt ikke kunne mærkes.

Spørgsmålet er, på hvilket grundlag vi bestiller produkterne i vores centre? Her er 3 mulige kriterier:

- Bevægelse: Placer varer med høj omsætning i den mest tilgængelige del af lageret.

- Profit: altid have de varer til rådighed, der bidrager mest til fortjenstmargenen.

- Risici: Reducer risikoen for forældelse, og gør noget ved det, før tingene bliver forældede.

Lastbiler for fulde eller for tomme

Det andet punkt er optimering af transporten. Det er almindeligt at høre sætningen: “Hvis lastbilen ikke er fuld, betaler jeg for at flytte luft.” Sætningen er ikke uden troværdighed, men at transportere varer, vi ikke har brug for, er lige så katastrofalt som at transportere luft. Hvilke råd giver vi, når det handler om at optimere godstransporten?

- Fragt vs. ‘ekstra omkostninger ved besiddelse’ omkostninger. Vi sender ofte varer på forhånd, fordi vi ikke vil betale for porto. Det er fint nok, men når vi tilføjer produkter for at nå det minimum, skal vi tage højde for de omkostninger, der er forbundet med at have ekstra varer på lager. Du er nødt til at overveje de skjulte omkostninger ved at have flere varer på lager end nødvendigt.

- Analysér dækningen af det lager, vi sender videre. Dækningen af det lager, vi leverer, skal altid analyseres. Og for at kende dækningen af det lager, vi leverer eller fremfører, er en god prognose for efterspørgslen afgørende.

- Diversificering af leverandører. Erfaringen fortæller os, at det er tilrådeligt at have forskellige leverandører til at levere den samme reference. Det er også vigtigt, at man ikke kun ser på omkostningerne, når man skal afgøre, om en leverandør er bedre eller dårligere end en anden. Aspekter som produktkvalitet, leveringstid eller indkøbspartier skal også tages i betragtning i denne evaluering.

Prioritering ved modtagelse af varer

Noget, som dit logistikteam vil være meget taknemmelig for, er en daglig eller ugentlig skabelon, hvor de forskellige leverandør- eller udleveringscenterordrer, som forventes at blive modtaget, er listet, sorteret efter dage.

Vigtigst af alt er det at angive de produktlinjer, de indeholder, og også de produktlinjer, der haster. Dette er vigtigt, især når vi befinder os på “indgående varestrande” med flere samtidige ordrer, og logistikteamet ikke ved, hvilken de skal starte med.

Lean logistik: Reducer spild for at blive mere konkurrencedygtig

I denne artikel har vi forklaret, hvad Lean Logistics-metoden består af, og lagt vægt på alt det, vi kan gøre for at reducere materialespild og procesineffektivitet. Vi har fokuseret på lageroptimering, fordi det er en af de største kilder til spild i alle virksomheder. I sidste ende handler det om at reducere spild for at blive mere effektiv.

Vi taler ikke kun om at reducere spild i én betydning af ordet, men også om at være effektiv i forhold til andre ressourcer – kapital og tid, indsats og slid på vores teams – som vores virksomhed investerer i for at udføre alle sine aktiviteter. Alt dette med det formål at forblive konkurrencedygtig og modstandsdygtig i et miljø, der i dag er præget af uforudsigelighed, og med den eneste sikkerhed, at vi kan forvente det uventede.

forfattere

Luis Rodriguez

Business Manager

Connect via LinkedIn

Manuel Yagüe

Business Manager

Connect via LinkedIn

Ofte stillede spørgsmål om Lean Logistics

Hvordan forholder indsatsen for at reducere spild og Lean Logistics sig til hinanden?

Spildreduktion og Lean Logistics er tæt forbundet. Lean Logistics har til formål at eliminere spild i forsyningskæden ved at optimere processer og reducere gennemløbstider. Spildreduktion bidrager direkte til dette mål ved at minimere overskydende lagerbeholdning, forbedre produktionseffektiviteten og reducere lager- og transportomkostninger. I begge tilfælde er målet at maksimere værdien og samtidig minimere spild, hvilket fører til en mere effektiv, bæredygtig og rentabel drift.

Hvilken rolle spiller teknologi i implementeringen af Lean Logistics?

Teknologi fungerer som rygraden i implementeringen af Lean Logistics ved at muliggøre dataindsamling og -analyse i realtid. Specifikt er lagerstyringssystemer, flådesporingssoftware og -værktøjer nogle af de systemer, der hjælper med at opfylde principperne i denne metode. Kort sagt, enhver teknologi, der hjælper med at øge synligheden i hele forsyningskæden.

Hvad er de største udfordringer, når man implementerer Lean Logistics-metoden i en organisation?

Implementeringen af Lean Logistics står over for udfordringer som kulturel modstand mod forandring, behovet for at omstrukturere indgroede processer og behovet for uddannelse og medarbejderengagement. Teknologiintegration kan være dyrt og komplekst. Derudover indebærer opretholdelse af løbende forbedringer konstant overvågning og tilpasning til udsving i efterspørgsel eller markedsforhold. Mangel på synlighed i forsyningskæden kan også hindre optimering. At overvinde disse barrierer kræver stærkt lederskab, effektiv kommunikation og en tankegang om løbende forbedringer i hele organisationen.

Hvad er de vigtigste strategier til at reducere spild i en organisations forsyningskæde?

At reducere spild i forsyningskæden kræver arbejde inden for flere nøgleområder: optimering af lagerbeholdningen for at undgå overskud, forbedring af efterspørgselsplanlægning og -prognoser og eliminering af overflødige processer. Et tæt samarbejde med leverandører og implementering af Lean-metoder, fremme af en kultur med løbende forbedringer og uddannelse af personale i at identificere og håndtere spild er de vigtigste søjler.