Table des matières

Table des matières- Just In Time : une approche sans stock pour la planification

- Just In Time (JIT) : définition

- Just In Time : quels sont les avantages ?

- Just In Time : quels sont les inconvénients ?

- Les objectifs de la méthode Just In Time

- La vulnérabilité de la méthode Just In Time face aux perturbations de la Supply Chain

- Le Just In Time est-il compatible avec un niveau de service élevé ?

- Dans quels secteurs le modèle Just In Time peut-il être réalisable ?

- Comment le Just In Time affecte-t-il les relations avec les fournisseurs ?

- Qu’est-ce qui est nécessaire pour progresser vers un modèle Just In Time ?

- Qu’est-ce qui motive une entreprise à mettre en œuvre un modèle Just In Time (JIT) ?

- Just In Time, un modèle efficace mais limité

- La FAQ du Just In Time

Gérer efficacement les stocks représente un défi pour toute entreprise, surtout en période d’incertitude où la fiabilité de la Supply Chain est faible et la demande est volatile. L’exemple le plus typique de cela a été pendant la pandémie et la période post-pandémique. Au début de la COVID et du confinement, la demande de certains produits tels que les masques, la farine et la levure, le papier toilette, etc., a explosé, entraînant d’importantes ruptures de stock.

Au début de l’assouplissement des restrictions, l’intérêt du public pour l’exercice en plein air a rapidement augmenté, ce qui a naturellement entraîné une forte demande pour des équipements tels que les vélos. Toutefois, cette période de croissance s’est progressivement estompée, générant un effet Bullwhip (effet de fouet) qui a abouti à une situation d’excédent de stocks douloureuse pour de nombreux acteurs, avec les coûts qui en ont découlé.

Alors que les effets de la pandémie sur la Supply Chain s’atténuent désormais, les perturbations de la Supply Chain – plus récemment, la crise de sécurité en mer Rouge – continuent d’avoir un impact majeur sur les opérations des entreprises et leur approche de la planification des stocks.

Donc, ne serait-il pas préférable de viser à maintenir un stock minimal et de ne disposer que du stock nécessaire pour répondre à la demande ? C’est exactement ce que prône la méthode Just In Time (JIT). Bien que la méthode JIT présente de nombreux avantages, elle comporte également des limites et ne peut pas être efficacement mise en œuvre par tous les types d’entreprises.

Just In Time (JIT) : définition

Commençons par définir le concept. La logistique Just In Time (JIT) est une méthode d’organisation de la production dont l’objectif est que les approvisionnements arrivent à l’usine au moment exact (d’où le nom) où ils vont être utilisés. En d’autres termes, l’entreprise reçoit les produits dont elle a besoin, en quantité exacte et au bon moment pour achever la production.

C’est, en théorie, un modèle de production parfait qui devrait inclure non seulement les assembleurs finaux, mais aussi leurs fournisseurs (Niveau 1) et les fournisseurs de leurs fournisseurs (Niveau 2), de sorte que tous les acteurs de la Supply Chain puissent travailler sans stocks.

Combien de jours de stock les entreprises adoptant des méthodes JIT ont-elles ?

Les entreprises qui fonctionnent selon le principe du JIT réel opèrent avec des stocks inférieurs à ceux d’une journée. Cela signifie pratiquement un stock nul. Cela présente un certain nombre d’avantages et d’inconvénients.

Just In Time : quels sont les avantages ?

La principale force de la méthode JIT réside dans l’absence de stock. Nous évitons ainsi le besoin d’allouer de l’espace d’entrepôt pour accumuler des stocks et nous réduisons les coûts de financement et de stockage. En se basant sur un planning de production partagé avec tous les fournisseurs pour une visibilité étendue, les assembleurs peuvent travailler sans pré-stockage de composants et les recevoir au fur et à mesure de leurs besoins.

Just In Time : quels sont les inconvénients ?

Le principal inconvénient de la méthode Just In Time réside dans le besoin pour tous les fournisseurs de respecter tous les plans. Lorsqu’un seul fournisseur échoue, cela entraîne la réorganisation des lignes de production, ce qui affecte toute la Supply Chain.

Face à cette contrainte, les entreprises qui optent pour le modèle JIT incluent des pénalités significatives dans leurs contrats si un fournisseur ne parvient pas à livrer les produits convenus au bon moment. En conséquence de ces pénalités, il peut arriver que tout le stock économisé par l’assembleur soit transféré au fournisseur de premier rang, qui l’accumule afin d’éviter de décevoir l’assembleur.

Les objectifs de la méthode Just In Time

Passer à un modèle JIT est une décision stratégique pour l’entreprise dans son ensemble. Les objectifs poursuivis dans la plupart des cas sont les suivants :

Réduction des stocks

La caractéristique la plus distinctive de la JIT est la minimisation des stocks. La production et l’approvisionnement en composants sont coordonnés de sorte que les matériaux arrivent juste à temps pour être utilisés dans la production finale.

Production continue

La méthode Just In Time favorise une production continue et ininterrompue. Cela est réalisé en éliminant les goulets d’étranglement dans la chaîne d’approvisionnement et en maintenant un flux constant de travail.

Priorisation de la qualité

La qualité est essentielle dans le cadre du JIT. En produisant par petites quantités et en maintenant des normes rigoureuses, la possibilité de défauts est réduite, ce qui à son tour minimise les retouches et le gâchis.

Flexibilité et adaptabilité

La réactivité aux changements de la demande et la flexibilité de la production sont fondamentales pour le JIT. Cela est réalisé en mettant en place des systèmes permettant des ajustements rapides aux processus de fabrication.

La vulnérabilité de la méthode Just In Time face aux perturbations de la Supply Chain

Le fait qu’il n’y ait pas de stock de sécurité signifie que lorsque la Supply Chain échoue, les lignes d’assemblage doivent être reprogrammées pour s’adapter aux pénuries de composants ou doivent s’arrêter parce que les pièces et composants nécessaires ne sont pas disponibles.

Quand je parle de “perturbations de la Supply Chain”, je fais référence aux grèves – grèves de fournisseurs ou de transporteurs, perturbations des expéditions routières et maritimes, etc. Pour se protéger contre ces problèmes, des installations fournisseurs sont souvent installées à côté des grandes usines travaillant avec le modèle JIT. De cette manière, des trajets constants vers le client peuvent être organisés, ou même des marchandises peuvent être déplacées via des convoyeurs qui entrent dans les propres usines du client à partir du fournisseur. Cela accélère considérablement le transfert des composants pour la production du produit final.

Le Just In Time est-il compatible avec un niveau de service élevé ?

Le modèle Just In Time est compatible avec un niveau de service élevé tant que le fabricant dispose d’un pouvoir suffisant sur ses fournisseurs pour garantir que le fournisseur ne manque jamais, ou presque jamais, de livrer. En pratique, cela signifie que seul un petit nombre d’entreprises – et de grande taille en plus – peuvent réellement appliquer le modèle JIT.

Dans quels secteurs le modèle Just In Time peut-il être réalisable ?

Le modèle JIT est principalement utilisé dans le secteur automobile. Au-delà de ce secteur, il est également présent dans l’aéronautique et la technologie. Par conséquent, une voiture, un avion ou une console de jeux vidéo sont des produits qui pourraient être fabriqués en utilisant un modèle Just In Time.

Comment le Just In Time affecte-t-il les relations avec les fournisseurs ?

Le Just In Time présente toujours des facettes différentes lorsqu’il s’agit des relations avec les fournisseurs.

Pour le client, le JIT est un incitant à améliorer leur niveau de planification de la Supply Chain et à améliorer la visibilité tout au long de la Supply Chain.

Pour le fournisseur, c’est une excellente opportunité d’améliorer ses processus et de resserrer sa Supply Chain, mais en pratique, c’est aussi un engagement difficile envers le client, les obligeant à offrir des niveaux de service quasi parfaits dans un environnement où ils n’ont pas toujours tous les outils pour y parvenir.

Qu’est-ce qui est nécessaire pour progresser vers un modèle Just In Time ?

Dans n’importe quel environnement, avancer vers le JIT est un processus très laborieux et nécessite l’implication de toute l’entreprise ainsi que la conviction de la haute direction.

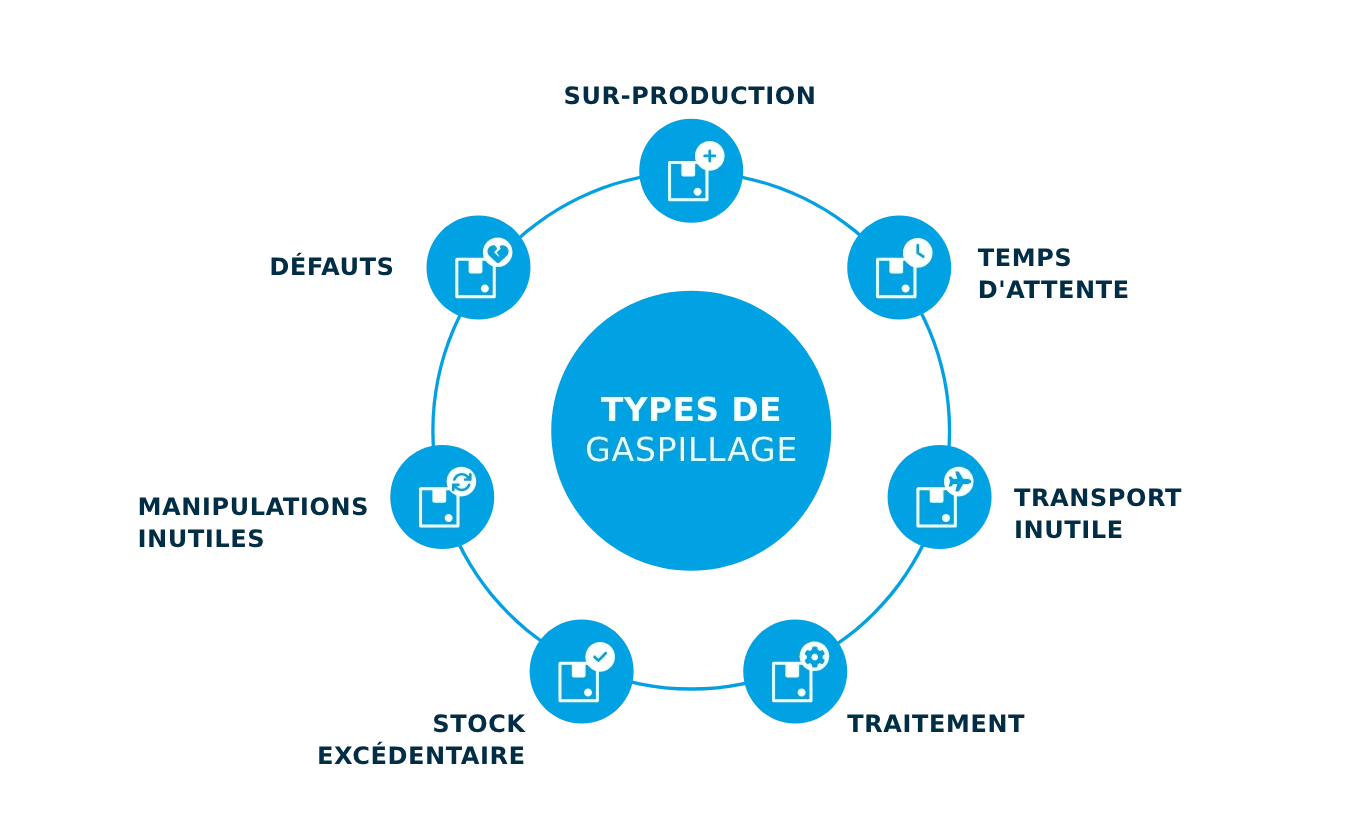

Tout d’abord, nous devons penser que passer à un environnement JIT est une transformation qui n’implique pas seulement le JIT, mais également tous les principes de la Lean Manufacturing : passer d’un modèle poussé à un modèle tiré, travailler dans un environnement 5S (Trier, Ranger, Nettoyer, Normaliser et Pérenniser), travailler pour éviter les 8 formes de gaspillage, le respect des personnes et l’amélioration continue.

En plus de ce changement, un nouveau système de gestion doit être adopté, celui qui offre une visibilité à tous les acteurs sur l’ensemble de la chaîne. C’est ce qui est réalisé avec les tours de contrôle de la Supply Chain.

Par conséquent, il ne s’agit pas seulement de transformer une partie de l’entreprise, mais plutôt de transformer l’ensemble de l’entreprise.

Qu’est-ce qui motive une entreprise à mettre en œuvre un modèle Just In Time (JIT) ?

Dans l’environnement concurrentiel d’aujourd’hui, chaque euro compte. Pouvoir réduire les stocks au minimum présente plusieurs avantages :

- Vous n’avez pas à financer les stocks ;

- Il n’est pas nécessaire de stocker;

- Tous les articles obsolètes sont éliminés ;

- Les plans de production sont ajustés aux besoins du marché, et vous ne surproduisez aucun article sans raison.

Just In Time, un modèle efficace mais limité

Le JIT est donc une méthode hautement efficace pour les entreprises manufacturières. Les stocks sont réduits à pratiquement zéro, éliminant ainsi les risques associés aux stocks tels que l’obsolescence. De plus, d’un point de vue théorique, dans le modèle JIT, vos fournisseurs ne vous laissent jamais tomber, ce qui permet d’atteindre des niveaux de service élevés et de maintenir la satisfaction des clients.

La principale difficulté avec le Just In Time est que c’est un modèle accessible uniquement aux grands fabricants. Pour le mettre en pratique, il est essentiel d’avoir un grand pouvoir sur les fournisseurs pour garantir qu’ils respecteront les délais exigeants que nous fixons, au point que dans certains cas, des parcs de fournisseurs sont même créés autour du client pour respecter les engagements contractuels. Peu d’entreprises ont cette capacité.

D’autre part, même dans les cas où une entreprise peut exercer cette domination sur ses fournisseurs, si la perturbation de la Supply Chain est très grave, le modèle JIT ne sera pas immunisé non plus. Il suffit de regarder les problèmes de production automobile – une industrie où le Just In Time est largement étendu – au cours des dernières années en raison du manque de semi-conducteurs.

En conclusion : le JIT est un modèle très sensible aux perturbations de la Supply Chain. Dans la plupart des cas, il est nécessaire – et plus réaliste – d’investir dans une bonne prévision de la demande pour ajuster les stocks afin d’éviter les ruptures de stock et les surstockages.

La FAQ du Just In Time

Qu’est-ce qu’une tour de contrôle dans le contexte de la Supply Chain ?

Dans le cadre de la gestion de la Supply Chain, une “tour de contrôle” fait référence à un centre de commandement centralisé qui supervise et coordonne diverses fonctions et processus au sein de la Supply Chain d’une entreprise. L’idée est d’avoir une vue complète et en temps réel de toutes les activités liées à la Supply Chain afin de prendre des décisions éclairées et rapides.

Qu’est-ce qu’un parc fournisseur et en quoi est-il lié au modèle JIT ?

Un parc fournisseur, également appelé cluster ou parc industriel, est une concentration géographique d’entreprises interdépendantes et de fournisseurs. Ce concept est couramment utilisé dans le domaine de la gestion de la Supply Chain et de la production. L’idée principale derrière un parc fournisseur est de faciliter la collaboration et l’efficacité entre les entreprises qui le composent.

Quelle est l’origine du modèle Just In Time ?

Le modèle Just In Time (JIT) trouve ses origines dans le Système de Production Toyota (TPS), développé par Toyota au Japon dans les années 1970. Conduit par l’ingénieur Taiichi Ohno, le TPS a été créé pour minimiser le gaspillage, améliorer l’efficacité et répondre directement à la demande des clients. Le JIT, partie intégrante du TPS, vise à produire uniquement ce qui est nécessaire, en bonne quantité, au bon moment, éliminant les stocks excessifs et favorisant une production continue et efficace. Cette approche révolutionnaire a influencé les pratiques de fabrication et de gestion à travers le monde.