Indice dei contenuti

Indice dei contenuti- Lean Logistic: come eliminare gli sprechi lungo tutta la Supply Chain

- Che cos’è la metodologia Lean?

- I principi della Lean Logistic

- Quali KPI possono essere utilizzati per misurare il successo della metodologia Lean Logistics?

- Eliminare gli sprechi con Lean Logistics

- Controllare la domanda per soddisfare le esigenze dei clienti

- Quali sono i possibili flussi logistici?

- Lean Logistics: Ridurre gli sprechi per essere più competitivi

- Authors

- Domande frequenti

La ricerca continua di processi aziendali efficienti è diventata una delle più importanti priorità per le aziende che vogliono continuare a performare al meglio. Raggiungere l’eccellenza operativa è più importante che mai, soprattutto in un ambiente in continua evoluzione, ricco di fattori esterni che influiscono costantemente il normale funzionamento.

La ricerca di una metodologia Lean è una delle tecniche più diffuse nelle aziende di tutti i settori. La metodologia Lean è nata nel settore manifatturiero ed è ora presente praticamente in tutti i settori.

Il legame tra la metodologia Lean e la supply chain è diventato un punto chiave per molte organizzazioni che cercano di migliorare l’efficienza del flusso di materiali, ottimizzare i tempi di consegna, ridurre gli sprechi, minimizzare i costi e soddisfare le mutevoli richieste dei clienti in un ambiente altamente competitivo. L’integrazione dei principi della Lean Logistics implica un cambiamento di paradigma dagli approcci tradizionali a sistemi più agili e flessibili, volti a eliminare le attività che non aggiungono valore e a creare processi più fluidi ed efficienti.

Che cos’è la metodologia Lean?

La metodologia Lean è un approccio alla gestione aziendale che si concentra sulla massimizzazione del valore del cliente attraverso la minimizzazione degli sprechi. Cerca di identificare ed eliminare le attività che non aggiungono valore al prodotto o al servizio finale.

I principi della Lean Logistic

E come si applica il termine “Lean” alle operazioni della supply chain? A questo punto, rivediamo quali sono i pilastri della logistica snella e come contribuiscono a eliminare gli sprechi e a rendere l’azienda più efficiente.

- Eliminazione degli sprechi: Nella logistica, l’obiettivo è ridurre al minimo i tempi di consegna ai clienti, le scorte in eccesso, i movimenti inutili e qualsiasi altro aspetto che non aggiunga valore al flusso dei prodotti. I processi di stoccaggio, imballaggio, trasporto e distribuzione vengono ottimizzati per ridurre i tempi morti e i costi inutili.

- Concentrarsi sulla generazione di valore per il cliente: L’obiettivo è capire quali attività logistiche sono realmente apprezzate dal cliente. Ciò comporta la consegna rapida, precisa e affidabile dei prodotti. La logistica snella si concentra sull’allineamento dei processi per soddisfare le aspettative dei clienti e sulla riduzione al minimo delle attività che non contribuiscono direttamente alla loro soddisfazione.

- Miglioramento continuo: Nella logistica, si tratta di rivedere costantemente i processi per trovare il modo di ottimizzare il flusso di prodotti e servizi. Tecniche come il Just-in-Time (produzione/distribuzione just-in-time) vengono implementate per ridurre le scorte, mentre gli strumenti di visualizzazione dei dati vengono utilizzati per identificare rapidamente i problemi e risolverli in modo efficiente.

- Coinvolgimento delle persone: Questo principio viene applicato nella logistica consentendo ai lavoratori di prendere decisioni informate che migliorano l’efficienza e la qualità della catena di fornitura. Si incoraggia la collaborazione e si valorizza il contributo di coloro che sono direttamente coinvolti nei processi logistici.

Quali KPI possono essere utilizzati per misurare il successo della metodologia Lean Logistics?

I KPI progettati per misurare il successo dell’implementazione della metodologia Lean in un’azienda possono variare a seconda dell’obiettivo specifico di ciascuna organizzazione. Di seguito sono riportati alcuni degli indicatori logistici che possono essere migliorati con la metodologia Lean:

- Lead time:il tempo totale che intercorre tra l’inizio di un processo e il suo completamento, o tra l’ordine di una merce e la sua consegna. Una riduzione del lead time indica una maggiore efficienza del processo.

- Produzione: La quantità di prodotti o servizi che vengono completati in un periodo specifico. Può essere applicato al numero di ordini consegnati in un determinato periodo di tempo. Un aumento della produzione indica un miglioramento della produttività.

- Livello delle scorte:La quantità di scorte in lavorazione o in magazzino. Una diminuzione del livello delle scorte può indicare una gestione più efficiente delle risorse.

- Riduzione degli sprechi: La quantità di scarti ridotti nei processi. Può essere misurata in termini di riduzione delle scorte, dei tempi di consegna, riduzione di prodotti obsoleti, sprechi in generale

La scelta dei KPI dipenderà dagli obiettivi e dalle aree di interesse dell’azienda nella sua implementazione Lean.

Eliminare gli sprechi con Lean Logistics

Poiché l’approfondimento di ciascuno dei principi prima elencati renderebbe l’articolo lungo, in questo post ci concentreremo su quello che abbiamo menzionato per primo: l’eliminazione degli sprechi. Per approfondire al meglio questo punto, è necessario considerare 4 aspetti: la volatilità della domanda, il livello dell’offerta, la strategia di dimensionamento dei lotti di acquisto e i vincoli logistici.

Controllare la domanda per soddisfare le esigenze dei clienti

Per eliminare gli sprechi, è fondamentale effettuare una buona previsione della domanda.

Quando si parla di previsione della domanda, il primo concetto associato che viene in mente è quale modello della domanda è meglio utilizzare per calcolare un forecast accurato?

Nel mondo reale è molto difficile prevedere la domanda dei miei prodotti, alcuni avranno domanda alta, altri domanda bassa, saranno affetti a picchi di stagionalità, promozioni, le vendite potranno comportarsi diversamente in un mercato piuttosto che in un altro. Raramente i miei prodotti avranno un comportamento stabile e di conseguenza saranno più difficili da prevedere.

In effetti, un comportamento più o meno stabile – anche se in nessun caso una linea retta come quella mostrata nell’esempio precedente – si verificherà al massimo nel 10% del nostro assortimento. Stiamo parlando di prodotti la cui variabilità periodica della domanda è sufficientemente ridotta da non influenzare la gestione delle scorte.

Ma che dire degli altri prodotti? I prodotti più altalenanti richiedono un controllo più attivo per far si che il loro stock e il loro approviognamento sia sempre sotto controllo. Una cosa che sembra così ovvia, come il fatto che il livello di fornitura delle referenze stagionali non può essere lo stesso per tutto l’anno, non è sempre così evidente per alcune aziende. Allo stesso modo, a seconda del ciclo di vita, la domanda di un prodotto cambia e con essa le sue esigenze di approvvigionamento e il modo in cui un prodotto viene acquistato devono essere adattati alla realtà della sua domanda per ottenere il massimo beneficio dalla sua gestione operativa.

Come identificare il modello di domanda

Ci sono 3 concetti fondamentali da tenere a mente:

Frequenza della domanda

A tal fine, vengono utilizzati gli ultimi 12 o 24 mesi di domanda. In base a questa frequenza, distinguiamo 3 sottogruppi di articoli: quelli con più periodi con vendite rispetto a quelli senza vendite, quelli con più periodi senza vendite rispetto a quelli con vendite e i nuovi articoli.

Stagionalità

Per identificare la stagionalità della domanda sono necessari 24 mesi di informazioni ed è consigliabile utilizzare il test di Fisher. Attraverso questo sistema è possibile studiare se esiste un’associazione tra due variabili qualitative, cioè se le proporzioni di una variabile sono diverse a seconda del valore dell’altra variabile. A seconda del risultato del test di Fisher – noto anche come test F – aumenta o diminuisce la probabilità di una relazione tra le due variabili studiate.

Per quanto riguarda lo studio della stagionalità, analizzando gli ultimi 24 mesi dobbiamo stabilire il grado di relazione tra il comportamento della domanda e la variabile temporale. In termini matematici, se il risultato del test F dà un valore superiore a 2,82, significa che la relazione tra le due variabili analizzate è superiore al 95%. Pertanto, nel nostro studio sulla stagionalità, se il risultato del test di Fisher è superiore a 2,82, possiamo essere certi che esiste una probabilità superiore al 95% che anche le previsioni seguano un andamento stagionale.

Tendenza

Per la considerazione del trend proponiamo di utilizzare il modello di regressione lineare. L’obiettivo è determinare la relazione tra una variabile dipendente e una o più variabili indipendenti. Questo è fondamentale, soprattutto quando si tratta di prodotti maturi che vengono stoccati in magazzino e la cui domanda inizia a diminuire. Quanto più velocemente saremo in grado di rilevare il rallentamento della domanda e di interrompere le scorte, tanto più ridurremo il rischio di obsolescenza del nostro stock, aumentandone così la salute.

Prendendo in considerazione tutti questi aspetti, aumenteremo l’accuratezza delle previsioni e adatteremo le nostre scorte il più possibile alle aspettative dei nostri clienti, andando verso l’eliminazione degli sprechi senza eccessi o stock-out.

Ottimizzazione del livello di approvvigionamento

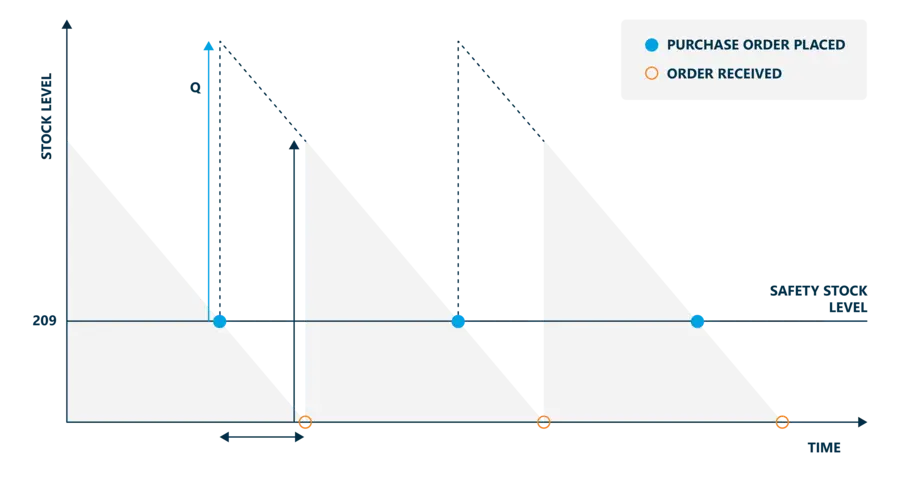

Il livello di scorte può essere considerato come il punto di stock in cui è necessario effettuare un ordine. Non basta calcolarlo un giorno e ricontrollarlo solo 12 mesi dopo, ma per essere davvero efficace deve essere aggiornato quasi quotidianamente.

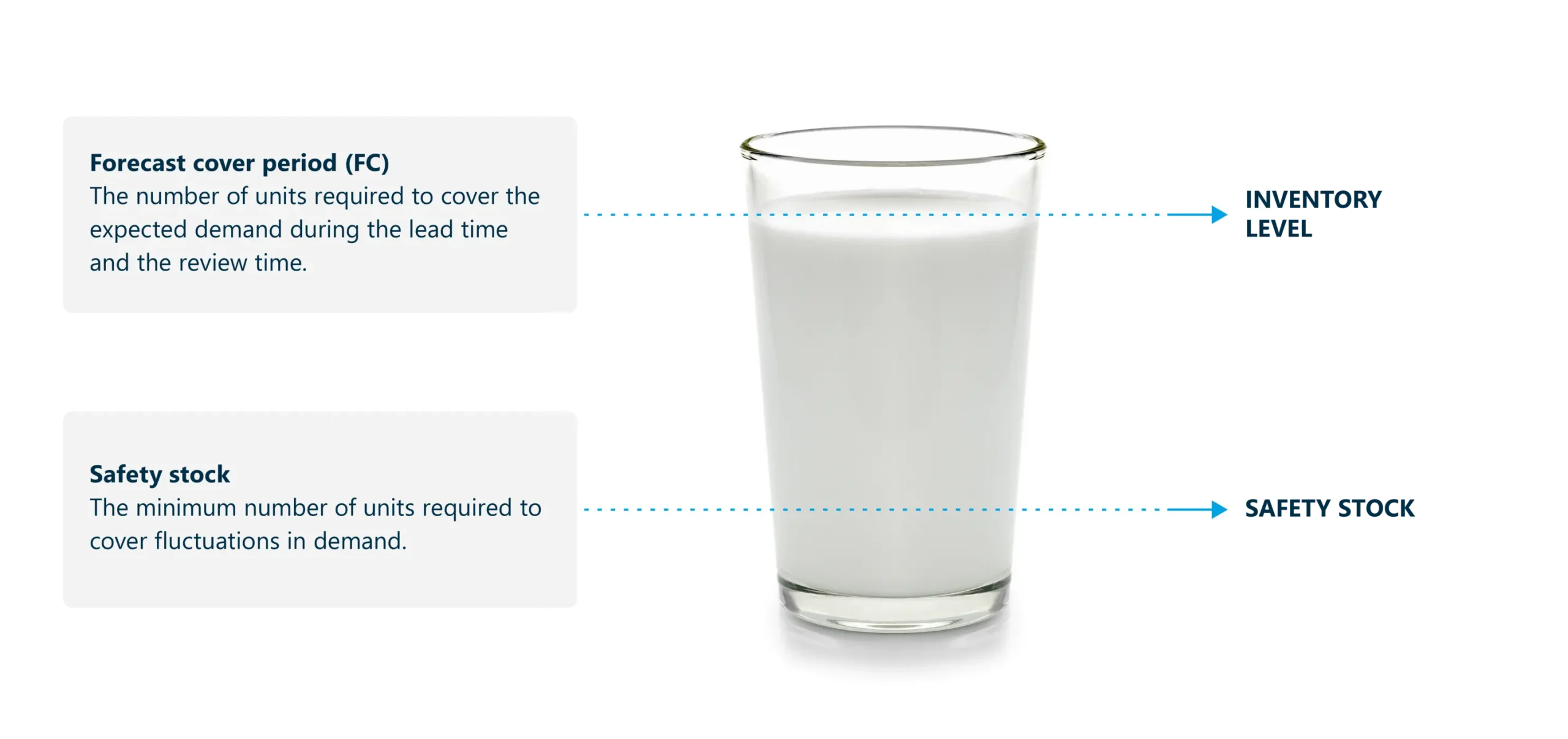

Parleremo ora dei concetti chiave quando si discute del livello di scorta ottimale di ogni referenza. Periodo di copertura, scorta di sicurezza, livello di servizio: vedremo come ognuno di questi concetti influisce sul livello di approvvigionamento e come si relazionano tra loro.

Periodo di copertura

Il periodo di copertura è fondamentale quando si parla di acquisti, cioè quando si pianifica la pianificazione dell’ordine di acquisto da effettuare per una referenza.

Cosa comprende?

In particolare, due elementi. Il tempo di revisione delle scorte, che consiste nella frequenza con cui, in uno scenario ideale, si desidera rivedere se una referenza deve essere immagazzinata o meno, e il lead time, che è definito come il tempo che intercorre dal momento in cui viene effettuato l’ordine fino a quando la merce è disponibile nel sistema.

Pertanto, deve essere chiaro un concetto: due fornitori diversi per la stessa referenza possono avere due periodi di copertura diversi, e questo avrà un impatto diretto sullo stock medio che gestiamo per quella referenza. Per capirci bene, il periodo di copertura di un fornitore asiatico sarà generalmente più lungo del periodo di copertura di un fornitore locale, quindi in genere rifornirsi dall’Asia significa dover avere più scorte nei nostri magazzini.

Quali criteri dobbiamo rispettare per tenere aggiornato il lead time?

Dobbiamo prestare attenzione a due parametri.

Da un lato, dobbiamo sapere qual è la domanda attesa entro quel numero di giorni per il periodo successivo da coprire. Se scegliamo un articolo con una domanda molto stabile, è probabile che la domanda da coprir sarà abbastanza lineare. Ma immaginiamo un articolo stagionale. A seconda del periodo dell’anno, la previsione da coprire in quel periodo di copertura sarà molto diversa. Oppure immaginate un articolo con un trend crescente. Ogni volta che aggiorniamo la previsione da coprire nel periodo di copertura successivo, le unità da coprire saranno aumentate.

Scorte di sicurezza

Il secondo parametro è lo stock di sicurezza. Come per la previsione nel periodo di copertura, anche in questo caso è dinamico al 100%. È condizionato dalla variabilità della domanda, dal lead time e dal livello di servizio desiderato. Pertanto deve essere costantemente modificato.

Ottimizzare i lotti di acquisto

Determinare il punto di approvvigionamento ottimale di una referenza è un grande passo verso l’eliminazione degli sprechi e il rispetto dei principi della Lean Logistics. Ma c’è ancora molto da fare. Una volta calcolato il punto di approvvigionamento ottimale, dobbiamo anche lavorare sulla strategia di acquisto/approvvigionamento dei nostri prodotti. Questo è direttamente collegato ai diversi flussi logistici che possono essere stabiliti nella nostra catena di fornitura.

Suggerimenti per ottimizzare l’acquisto e il rifornimento dei fornitori

Entrando più nel dettaglio, possiamo distinguere tra gli acquisti dai fornitori (a monte) e il rifornimento dai centri regolati o dai negozi (a valle).

Gestione a monte: Come ottimizzare gli acquisti dai fornitori

- Stabilire i calendari degli ordini. Giocare con i tempi di revisione interni e adattare i periodi di copertura per ogni fornitore facilita le operazioni e ottimizza le quantità.

- Stabilire i flussi consentiti e vietati. Scegliere un modello di flusso logistico. Le opzioni più comuni sono 4 e le vedremo di seguito.

- Diversificazione dei fornitori. È consigliabile non avere un solo possibile fornitore per la fornitura di ogni nostra referenza. Allo stesso modo, il costo diretto del prodotto non dovrebbe essere l’unico criterio di selezione di un fornitore, ma dovremmo prestare attenzione anche ai tempi di consegna e al lotto di acquisto.

- Valutare i fornitori. Analizzare bene gli accordi che abbiamo con i fornitori – quantità minime di acquisto, euro per ordine, ecc – e rendersi conto di cosa significa per noi ogni volta che dobbiamo anticipare le esigenze di approvvigionamento per rispettare queste restrizioni.

Gestione a valle: Come rifornire i nostri negozi e i luoghi di stoccaggio?

- Ottimizzare i piani di consegna. Come nella gestione a monte, è necessario ottimizzare i tempi di revisione interna e analizzare la copertura degli ordini di rifornimento.

- Stabilire una matrice di trasferimenti tra negozi. Vale a dire, tra quali punti è consentito il trasferimento di merce e tra quali punti non è consentito. E una volta definita questa matrice, stabilire altri tipi di regole per garantire che i trasferimenti da effettuare siano vantaggiosi per l’azienda.

- Automazione degli ordini. Quando ci concentriamo sul puro rifornimento dei negozi, ciò che raccomandiamo è che questa operazione sia il più possibile automatica. Perché? Gli articoli in negozio tendono ad avere un andamento specifico della domanda, per cui, effettuando un buon processo di previsione in negozio, unito a una politica dinamica e aggiornata di differenziazione delle scorte in base al livello di servizio, il processo di rifornimento può essere automatizzato per semplificare le operazioni. Ovviamente sempre con avvisi in gestione manuale che interrompono l’ordine se viene rilevato un comportamento anomalo.

- Regole di gestione in caso di carenza di prodotto. Le azioni da intraprendere in caso di carenza di prodotto devono essere molto chiare: il prodotto deve essere rimosso dall’assortimento di alcuni negozi o punti di stoccaggio regolamentati, oppure è meglio distribuire l’articolo in modo uniforme? La strategia deve essere pronta ad agire nel momento in cui si presenta il caso e si deve anche analizzare il motivo della carenza per cercare di evitarla nelle occasioni successive.

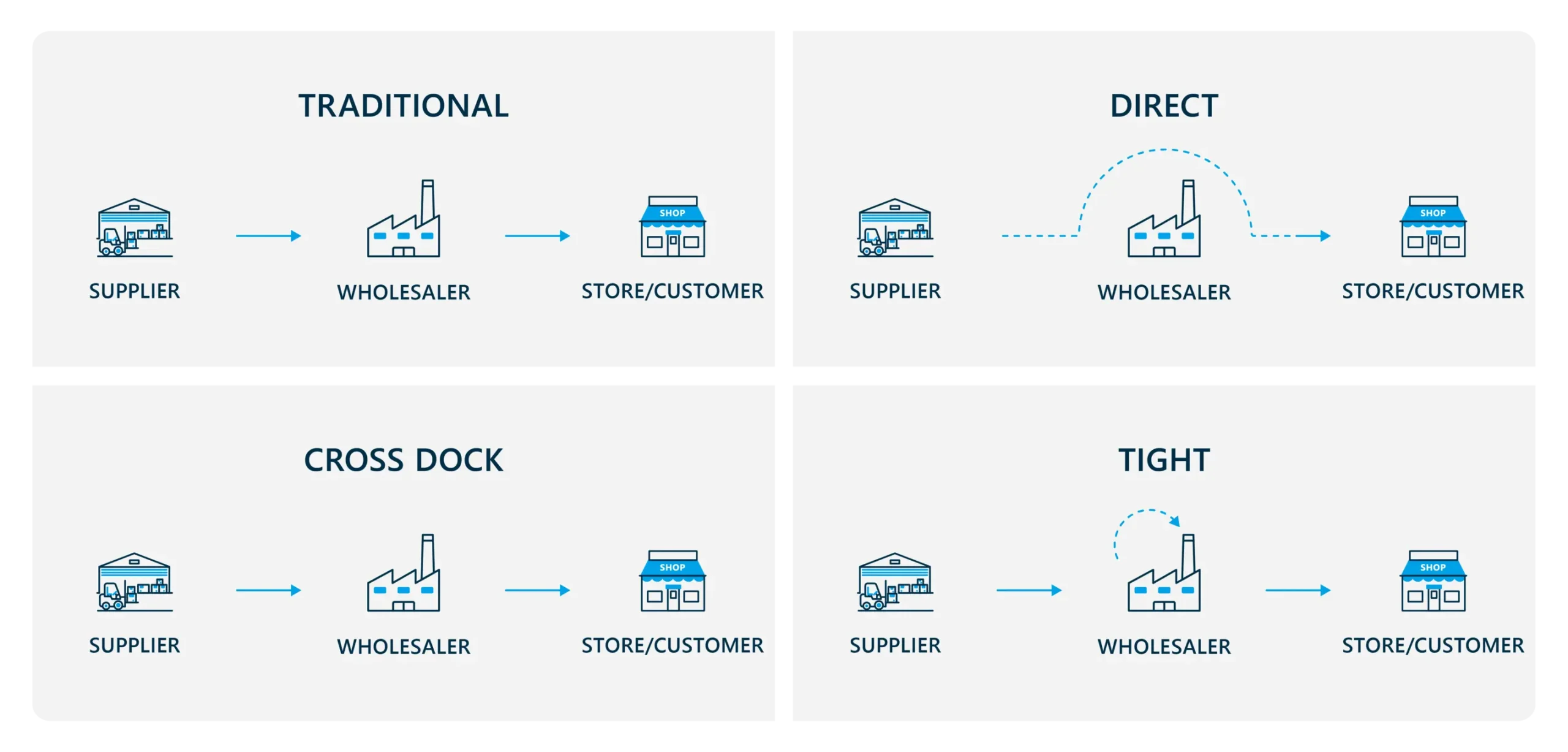

Quali sono i possibili flussi logistici?

Ogni azienda è diversa e ha le sue sfumature. Tuttavia, i flussi di merci più comuni nelle aziende di oggi possono essere ridotti a quattro modelli principali:

Flusso tradizionale

Tradizionalmente, il fornitore consegna il prodotto al centro di distribuzione, la merce viene immagazzinata e gli ordini vengono consegnati al negozio o al cliente. In genere, le aziende scelgono questo flusso per la grande flessibilità che offre, sia per rispondere a specifiche variazioni della domanda, sia per consegnare piccole quantità alla propria rete di negozi o ai clienti.

Flusso diretto

In questo caso, il fornitore consegna la merce direttamente al negozio/centro regolamentato o al cliente senza passare per il centro logistico. Questo tipo di flusso viene utilizzato quando l’esigenza da coprire nel negozio/centro regolamentato è sufficientemente importante. Ad esempio, l’ordine corrisponde a un furgone pieno del fornitore.

Flusso interbancario

Si tratta di un flusso che sta diventando sempre più comune nelle aziende. In questo caso, quando il fornitore consegna la merce al centro logistico, la merce non viene stoccata in magazzino. Le merci non passano attraverso il piazzale di arrivo o di ricezione. Una volta che il fornitore consegna le sue merci, queste vengono direttamente separate nei diversi magazzini/centri regolati o negli ordini dei clienti da consegnare.

Flusso stretto

Il flusso stretto è ampiamente utilizzato nelle catene di vendita al dettaglio e nei supermercati. Si tratta di merci che arrivano a destinazione nel momento in cui verranno utilizzate. In altre parole, è il prodotto che entra in un magazzino con l’aspettativa di essere spedito il giorno stesso.

EOQ nell’ottimizzazione degli acquisti

Quando facciamo acquisti, dobbiamo adeguarci alle unità logistiche esistenti dei nostri fornitori. È molto importante misurare l’impatto di questo adeguamento alle unità logistiche esistenti, poiché in alcuni casi possiamo raddoppiare o addirittura triplicare il fabbisogno reale a causa dell’adeguamento. In questi casi, è necessario identificare e rinegoziare con i fornitori per aumentare la salute delle nostre scorte.

Quando si tratta di ottimizzare gli acquisti, un concetto si distingue dagli altri: EOQ. EOQ è l’acronimo di economic order quantity (quantità d’ordine economica) ed è una tecnica utilizzata per determinare la quantità ottimale di un articolo da ordinare in un determinato momento, al fine di ridurre al minimo il costo totale delle scorte.

E quali sono i fattori da tenere in considerazione per ottimizzarla?

Stagionalità del prodotto nell’EOQ

Non è la stessa cosa calcolare l’EOQ di un prodotto stagionale quando siamo in alta stagione e quando siamo in bassa stagione. (Non si deve pensare di lavorare con le medie quando si parla di un prodotto stagionale). Pertanto, la previsione della domanda del prodotto deve incorporare il fattore stagionale e dobbiamo adattare gli orizzonti con cui lavoriamo.

Per usare un linguaggio più colloquiale, con un prodotto stagionale non posso aspettarmi che il 1° gennaio sia in grado di calcolare il lotto di acquisto ottimale fino al 31 dicembre. Con un articolo stagionale, gli orizzonti di lavoro dovranno essere in funzione della stagionalità del prodotto, quindi, ad esempio, potrei avere un EOQ del prodotto da gennaio ad aprile, un altro da aprile a settembre e un altro ancora da ottobre a dicembre.

Promozioni

Tutte le promozioni programmate devono essere prese in considerazione e aggiunte alla previsione della domanda del prodotto come domanda aggiuntiva. Anche in questo caso, il fatto di lavorare con promozioni che modificano la domanda del prodotto significa che non si può lavorare con un orizzonte di domanda annuale, ma piuttosto le date in cui queste promozioni sono pianificate segneranno anche l’orizzonte di previsione della domanda che può essere coperto con ogni calcolo EOQ.

Tendenze e ciclo di vita del prodotto

Anche il ciclo di vita del prodotto ha importanza, infatti non è la stessa cosa se una referenza è in crescita, quando è in fase di maturità o quando è in declino e vicina alla fine della sua vita. Il comportamento della domanda non è lo stesso e, come si può vedere, bisogna essere molto sensibili a qualsiasi cambiamento di comportamento per sintonizzare correttamente l’EOQ.

Adeguatezza delle unità logistiche

Questo può aiutarci a trarre vantaggio dagli sconti sui prezzi dei volumi. Non si tratta di offerte una tantum del fornitore, né di sconti sul volume, ma di sconti sul volume nelle nostre tariffe ufficiali. Ad esempio, fino a 500 unità il prezzo è di 1; da 500 a 1.000, il prezzo è di 0,98; e da 1.000 in su, è di 0,96 per unità.

Applicazione dell’intervallo di ordine economico

L’Economic Order Interval consiste nell’ottimizzare la frequenza di approvvigionamento della selezione di prodotti, ad esempio segmentando per fornitore e per attributo. Pertanto, non si esegue più solo l’ottimizzazione per articolo (EOQ), ma l’ottimizzazione viene effettuata con una selezione di prodotti per determinare la frequenza ottimale per l’insieme che abbiamo deciso.

Gestione dei trasferimenti intersito

È un argomento che emerge sempre nelle conversazioni quando si conosce un’azienda. Tuttavia, sebbene siano molte le aziende che effettuano trasferimenti tra i diversi punti di stoccaggio, sono poche quelle che traggono effettivamente vantaggio da questi trasferimenti. È molto comune avere la sensazione che ci siano stock che vanno avanti e indietro da un centro all’altro senza un chiaro senso di movimento.

Qual è lo scopo di effettuare trasferimenti tra siti? Le ragioni possono essere molteplici e dipendono da ogni singola azienda. Ma c’è una ragione che spicca su tutte: coprire un fabbisogno di prodotti in un centro con l’eccedenza di un altro.

I presunti vincoli logistici

L’ultimo dei blocchi da affrontare sono i vincoli logistici… o meglio, quelli che a volte crediamo siano vincoli logistici. Vediamo quali sono gli errori più comuni.

Confondere la mancanza di spazio con il cattivo uso dello stesso

A volte un magazzino male organizzato viene scambiato per una mancanza di spazio. Per risolvere questo problema, è necessario collocare i prodotti nel nostro magazzino in base a determinati criteri. Ed è importante aggiornare regolarmente questi criteri, altrimenti l’impatto positivo non si farà sentire.

La domanda è: su quale base ordiniamo i prodotti nei nostri centri? Ecco 3 possibili criteri:

- Movimentazione: collocare gli articoli ad alta rotazione nella parte più accessibile del magazzino.

- Profitto: avere sempre a disposizione gli articoli che contribuiscono maggiormente al margine di profitto.

- Rischi: ridurre il rischio di obsolescenza e intervenire prima che gli articoli diventino obsoleti.

Camion troppo pieno o troppo vuoto

Il secondo punto è l’ottimizzazione del trasporto. È comune sentire la frase: “Se il camion non è pieno, pago per trasportare aria”. Tuttavia trasportare merci di cui non abbiamo bisogno è altrettanto disastroso che trasportare aria. Quali consigli diamo quando si tratta di ottimizzare il trasporto di merci?

- Costo del trasporto e costo di stockaggio. Spesso anticipiamo la merce perché non vogliamo pagare altre spese di spedizione. Questo va bene, ma quando si tratta di aggiungere prodotti per raggiungere quel minimo, dobbiamo tenere conto del costo di possesso che questa merce in più comporta. Bisogna considerare i costi nascosti che derivano dall’avere in magazzino più merce del necessario.

- Analizzare la copertura dello stock che anticipiamo. La copertura delle scorte che forniamo deve essere sempre analizzata. Per conoscere la copertura dello stock che stiamo fornendo o anticipando, è essenziale una buona previsione della domanda.

- Diversificazione dei fornitori. L’esperienza ci dice che è consigliabile avere diversi fornitori per fornire la stessa referenza. È inoltre importante non prestare attenzione solo al costo quando si decide se un fornitore è migliore o peggiore di un altro. In questa valutazione si devono prendere in considerazione anche aspetti come la qualità del prodotto, i tempi di consegna o i lotti di acquisto.

Definizione delle priorità al ricevimento delle merci

Una cosa di cui il vostro team logistico vi sarà molto grato è un modello giornaliero o settimanale in cui sono elencati, ordinati per giorni, i diversi ordini dei fornitori o dei centri di emissione che si prevede di ricevere.

Soprattutto, è necessario indicare le linee di prodotti che contengono e anche le linee di prodotti con urgenza. Questo è fondamentale, soprattutto quando ci si trova sulla “spiaggia delle merci in arrivo” con diversi ordini simultanei e il team logistico non sa da quale iniziare.

Lean Logistics: Ridurre gli sprechi per essere più competitivi

In questo articolo abbiamo spiegato in cosa consiste la metodologia Lean Logistics, sottolineando tutto ciò che possiamo fare per ridurre gli sprechi di materiale e le inefficienze di processo. Ci siamo concentrati sull’ottimizzazione delle scorte perché è una delle principali fonti di spreco in tutte le aziende. In fin dei conti, si tratta di ridurre gli sprechi per diventare più efficienti.

Non si tratta di ridurre gli sprechi in un solo senso del termine, ma di essere efficienti anche nelle altre risorse – capitale e tempo, impegno dei nostri team – che la nostra azienda investe per svolgere tutte le sue attività. Tutto questo con l’obiettivo di rimanere competitivi e resilienti in un ambiente che oggi è caratterizzato dall’imprevedibilità, con l’unica certezza di potersi aspettare l’inaspettato.

Authors

Luis Rodriguez

Business Manager

Connettersi tramite Linkedin

Manuel Yagüe

Business Manager

Connettersi tramite Linkedin

Domande frequenti

Come si relazionano gli sforzi di riduzione degli sprechi e la Lean Logistics?

La riduzione degli sprechi e la Lean Logistics sono strettamente collegate. La logistica snella mira a eliminare gli sprechi nella catena di fornitura ottimizzando i processi e riducendo i tempi di consegna. La riduzione degli sprechi contribuisce direttamente a questo obiettivo minimizzando le scorte in eccesso, migliorando l’efficienza produttiva e riducendo i costi di stoccaggio e trasporto. In entrambi i casi, l’obiettivo è quello di massimizzare il valore riducendo al minimo gli sprechi, per arrivare a operazioni più efficienti, sostenibili e redditizie.

Che ruolo ha la tecnologia nell’implementazione della Lean Logistics?

La tecnologia funge da spina dorsale dell’implementazione della Lean Logistics, consentendo la raccolta e l’analisi dei dati in tempo reale. In particolare, i sistemi di gestione delle scorte, i software e gli strumenti di tracciamento delle flotte sono alcuni dei sistemi che aiutano a soddisfare i principi di questa metodologia. In breve, qualsiasi tecnologia che contribuisca ad aumentare la visibilità lungo la catena di fornitura.

Quali sono le principali sfide nell’implementazione della metodologia Lean Logistics in un’organizzazione?

L’implementazione della logistica snella deve affrontare sfide quali la resistenza culturale al cambiamento, la necessità di ristrutturare processi radicati e la necessità di formazione e impegno del personale. L’integrazione della tecnologia può essere costosa e complessa. Inoltre, il mantenimento del miglioramento continuo implica il monitoraggio costante e l’adattamento alle fluttuazioni della domanda o delle condizioni di mercato. Anche la mancanza di visibilità sulla catena di fornitura può ostacolare l’ottimizzazione. Il superamento di queste barriere richiede una leadership forte, una comunicazione efficace e una mentalità di miglioramento continuo in tutta l’organizzazione.

Quali sono le strategie chiave per ridurre gli sprechi nella catena di fornitura di un’organizzazione?

La riduzione degli sprechi nella catena di approvvigionamento richiede un lavoro in diverse aree chiave: ottimizzazione delle scorte per evitare le eccedenze, miglioramento della pianificazione e della previsione della domanda ed eliminazione dei processi ridondanti. Lavorare a stretto contatto con i fornitori e implementare le metodologie Lean, promuovere una cultura del miglioramento continuo e formare il personale per identificare e affrontare gli sprechi sono i pilastri fondamentali.