Inhoudsopgave

Inhoudsopgave- Hoe kun je de impact van het bullwhip effect verminderen?

- Bullwhip-effect huidige situatie

- Impact bullwhip-effect op de supply chain

- Tactieken testen om de impact van het bullwhip effect te minimaliseren

- Wat te doen om de invloed van het Bullwhip-effect te minimaliseren?

- Omgaan met teruglopende productvraag

- Bullwhip effect samengevat

- Veelgestelde vragen over het bullwhip effect

Bullwhip-effect huidige situatie

Veel bedrijven hebben te maken met een sterk bullwhip-effect. Voor een deel heeft dit probleem te maken met de voortdurende gevolgen van bijvoorbeeld de pandemie, maar het wordt versterkt door de veranderende aard van de vraag naar consumentengoederen. Bedenk dat veel bedrijven tijdens de pandemie te veel inkochten om aan de stijgende consumentenvraag te voldoen, maar door tekorten aan containers en havens waren veel van deze producten pas te laat op plaats van bestemming.

Deze tekorten zorgden ervoor dat bedrijven nog meer gingen bestellen. Toen de doorlooptijden echter weer normaal werden, stroomden al deze producten eindelijk binnen. De vraag naar deze producten daalde echter, wat leidde tot grote overtollige voorraden. In een tijd waarin centrale banken ook de rentetarieven verhogen, wordt het ‘bullwhip effect’ een hoge prioriteit voor veel leidinggevenden. Drie jaar na de pandemie blijft het bullwhip-effect problemen veroorzaken voor bedrijven.

Dus wat kunnen bedrijven doen om de angel van bullwhip te verzachten? Eerst gaan we in op de impact van dit effect en vervolgens onderzoeken we bewezen tactieken om het bullwhip-effect te minimaliseren. Tot slot bespreken we hoe we het bullwhip kunnen stoppen nog voordat het begint door de oorsprong van de verminderde vraag te identificeren.

Impact bullwhip-effect op de supply chain

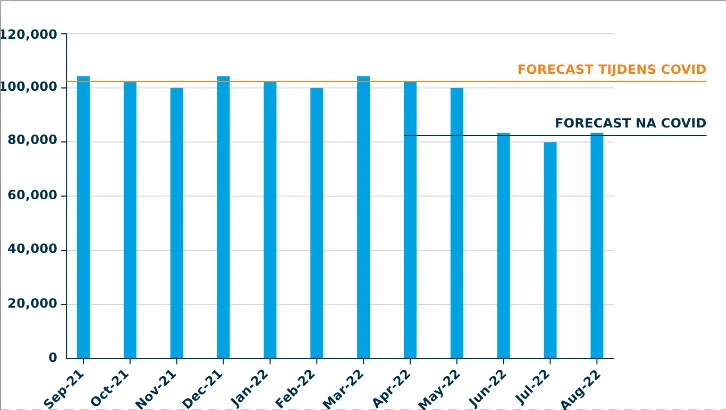

Figuur 1: Daling vraag na COVID

De bovenstaande afbeelding toont de typische covid-vraag (het zijn echte cijfers) die we bij onze klanten zagen van 21 sep 2021 tot 22 mei 2022. Maar ook een plotselinge daling in de vraag vanaf 22 juni. Wanneer de vraag naar veel artikelen tegelijk daalt, is de impact enorm, maar hoe beïnvloedt dit de supply chain? Om dit verder te begrijpen heeft Slimstock in 2020 twee simulaties gespeeld met deelnemers uit de supply chain industrie:

- Om de werkelijke impact van het bullwhip-effect te zien

- Een paar effectieve tactieken testen om de impact te beperken

In het eerste spel stimuleerden we een supply chain van handontsmettingsmiddel die te maken kreeg met een plotselinge stijging van de vraag en lieten we de deelnemers een rol spelen in de supply chain (één persoon speelde als detailhandelaar, groothandelaar, distributeur of fabrikant).

Het spel werd gespeeld met traditionele supply chain praktijk over 20 rondes (gelijk aan 20 weken). Als we “traditioneel” zeggen, bedoelen we:

- Een supply chain zonder communicatie tussen de verschillende rollen, behalve de bestelling die ze bij elkaar plaatsen.

- Bovendien had de supply chain lange doorlooptijden, waardoor het moeilijk was om effectief en snel te reageren op een plotselinge piek in de vraag.

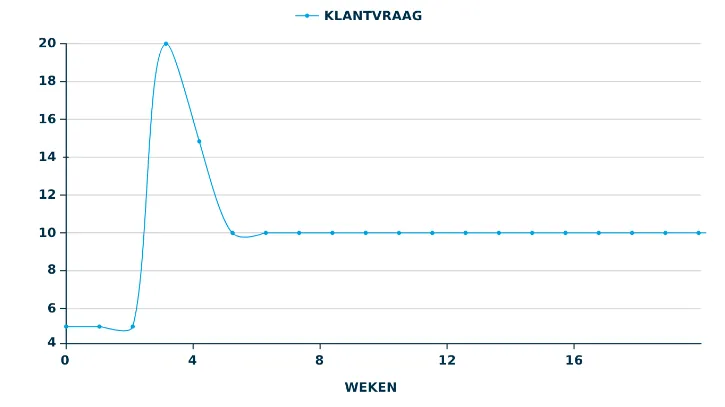

Deelnemers kenden alleen de vraag in de week waarin deze zich voordeed, en de werkelijke vraag was alleen bekend bij de detailhandelaar die op geen enkele manier informatie kon delen met de andere teams. Onderstaande figuur toont de vraag van de klant over een periode van 20 weken, d.w.z. 20 rondes. Deze informatie was alleen bekend bij de detailhandelaar.

Figuur 2.1: Klantvraag over 20 weken

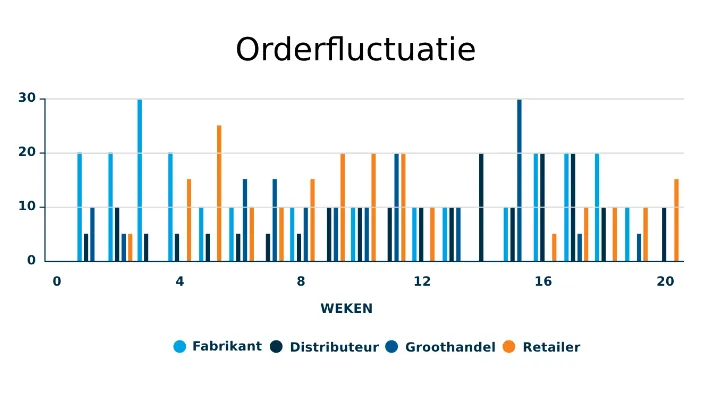

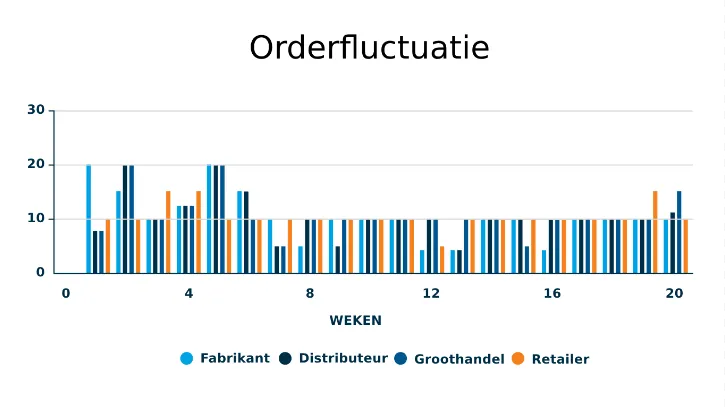

Als we naar figuur 2.2 hieronder kijken, zien we dat de ordergrootte gedurende de 20 ronden fluctueert. We zien dat de fabrikant zich vroeg voorbereidt op de crisis, maar dat de distributeur en groothandel niet anticiperend beginnen met het terugtrekken van producten (de deelnemers wisten wel dat er een crisis op komst was, maar ze wisten niet precies wanneer en hoe ernstig). De detailhandelaar reageerde op de crisis op het moment dat die zich voordeed. Omdat ze wisten wat de werkelijke vraag was, konden ze snel reageren met bestellingen. Ze hoefden alleen maar te reageren terwijl het gebeurde.

Figuur 2.2: Orderfluctuatie per rol gedurende het eerste spel

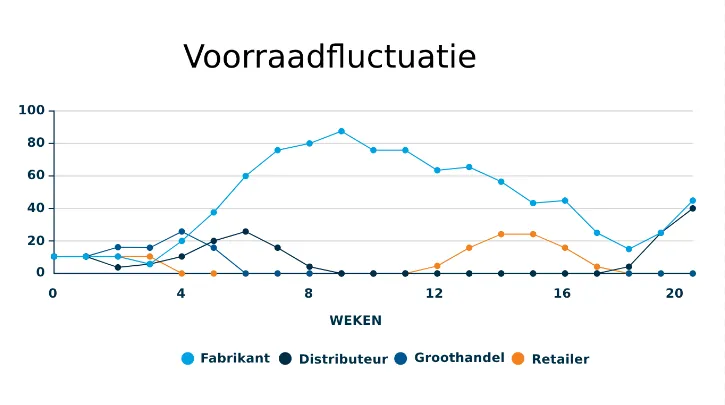

Als we kijken naar figuur 2.3 hieronder, die de voorraadschommelingen tijdens het spel weergeeft voor elk van de rollen, zien we dat de anticipatie van de fabrikant averechts werkte. Omdat ze geen informatie hadden over de werkelijke vraag, bleven ze te lang produceren en bleven ze voorraden opbouwen tot week 9, lang nadat de piek in de vraag voorbij was.

Figuur 2.3: Voorraadfluctuatie per rol tijdens het eerste spel

In dit spel hebben we een paar dingen geleerd. We ontdekten dat fabrikanten over het algemeen bereid waren om risico te lopen en aan het eind van de crisis met hoge voorraden te zitten. De groothandel liep daarentegen een zeer groot risico op nabestellingen. Retailers liepen het minste risico op hoge kosten. Het eindresultaat was dat de groothandel een aanzienlijk aantal nabestellingen had opgebouwd, waardoor ze met zeer hoge kosten kwamen te zitten.

In het echte leven is dit precies wat er gebeurde na de pandemie (toen het bullwhip effect de supply chain trof), omdat veel detailhandelaren een groot machtsvoordeel hebben ten opzichte van hun groothandelaren (en distributeurs). Ze zitten dicht bij de vraag, zijn erg groot en houden een minimale voorraad aan vergeleken met de rest van de supply chain. Dit is wat er in het algemeen gebeurde:

Als maatschappij geeft dit ons iets om over na te denken, aangezien we waarschijnlijk veel groothandelaren en distributeurs grote kosten zullen zien maken en we veel fabrikanten zullen zien produceren tot lang nadat deze crisis voorbij is. Dit zou kunnen leiden tot grote perioden van helemaal geen productie en zou ernstige gevolgen kunnen hebben voor de werkgelegenheid en stabiliteit in de verwerkende industrie. Een levensecht praktijkvoorbeeld van deze bullwhip is te vinden bij computerfabrikant Dell.

In 1994 had het bedrijf het moeilijk – enorme hoeveelheden vooraf bestelde pc-onderdelen veroorzaakten problemen met de winstgevendheid. Als de inkoopprognoses niet klopten, zat het bedrijf opgescheept met onderdelen die het niet kon verkopen en gezien de snelheid waarmee hardware evolueert, betekende dit dat deze onderdelen snel verouderd waren.

In 1998 had Dell zijn fortuin echter omgebogen. De inkomsten stegen van $2 miljard naar $16 miljard en het rendement op het geïnvesteerde vermogen van het bedrijf bedroeg 217 procent. Hoe hebben ze dat gedaan? Door een strak afgestemd verkoopmodel te creëren dat zich richtte op voorspelbare verkooppatronen met behulp van vooraf opgebouwde klantrelaties. Samen met een “huidig kwartaal plus één”-strategie beperkte Dell zijn voorraden. Er werden realtime prijzen gebruikt om de veranderende kosten van onderdelen en voorraadniveaus te weerspiegelen.

Tactieken testen om de impact van het bullwhip effect te minimaliseren

Voor het tweede spel, met dezelfde vraaghoeveelheid, hebben we wijzigingen aangebracht in de opzet van de supply chain en een paar tactieken getest. We hebben de crisis ook iets anders gemodelleerd, zodat deelnemers geen idee hadden wat er zou gebeuren of wanneer de crisis zou komen. Het doel van het simulatiespel was om de laagste totale kosten in de hele supply chain te bereiken, waarbij nabestellingen kosten met zich meebrengen en aan de andere kant voorraden kosten met zich meebrengen. Om dit doel te bereiken, lieten we deelnemers:

- Open samenwerken en communiceren

- Hebben we doorlooptijden gehalveerd

Dit is mogelijk met behulp van voorraadoptimalisatie oplossingen, met name de doorlooptijd tussen de schakels in de supply chain, waardoor ze sneller kunnen reageren. Het uiteindelijke resultaat was verbazingwekkend. De totale kosten van de supply chain verminderde aanzienlijk en zelfs met een vraag die gemiddeld 25% hoger lag dan in het vorige spel, werden de totale kosten met maar liefst 75% verlaagd. We leggen je uit hoe dat gebeurde.

Figuur 3.1: Orderfluctuatie per rol tijdens het tweede spel

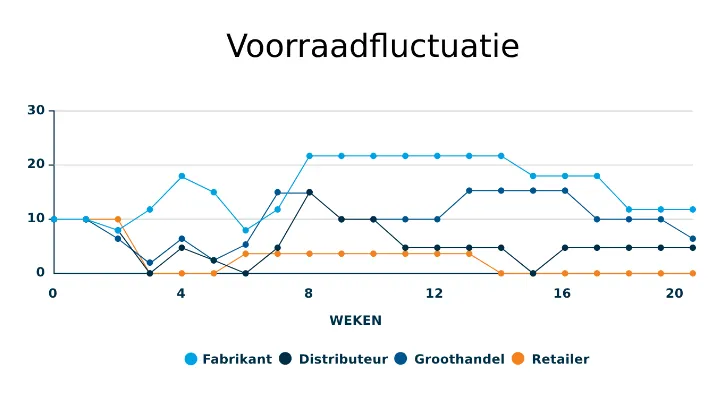

In bovenstaande figuur zagen we de fluctuatie in de volgorde in het tweede spel. We zagen dat de fabrikant opnieuw anticipeerde op een crisis. Deze keer stabiliseerde de productie echter net nadat de crisis begon. Waarom? Vanwege de informatie in de hele supply chain. Hoewel fabrikanten nog steeds het grootste risico liepen om aan het einde van de crisis met een groot deel van de voorraad te blijven zitten, was hun risico aanzienlijk lager, zoals je kunt zien in het voorraadverloop in de afbeelding hieronder.

Figuur 3.2: Voorraadfluctuatie per rol tijdens het tweede spel

Op het hoogtepunt van zijn voorraad had de fabrikant slechts ruwweg twee weken producten op voorraad. Dit is beduidend minder dan de piek van 10 weken van de voorraad die we zagen in het eerste spel. Dit gebeurde er dus aan het einde van het tweede spel:

Wat te doen om de invloed van het Bullwhip-effect te minimaliseren?

Supply chain management is niet eenvoudig omdat er veel partijen en onzekerheden bij betrokken zijn. We hebben echter aangetoond dat door samen te werken, informatie te delen en/of te focussen op kortere doorlooptijden, bedrijven de totale supply chain kosten kunnen verlagen. Niet alleen kunnen supply chains als geheel sneller reageren op een crisis. Het verlaagt ook de kosten voor alle betrokken partijen.

Teruglopende vraag herkennen

Nu, na de covidperiode, zien we niet alleen een stabilisatie van de vraag, we zien zelfs een daling ten opzichte van voor de covid. Laten we het eerst hebben over het herkennen van de teruglopende vraag, de belangrijkste reden voor de grootste problemen waar een fabrikant/distributeur mee te maken krijgt. Als een teruglopende vraag vroegtijdig wordt geïdentificeerd, kan het bullwhip-effect worden geminimaliseerd. In combinatie met de bovenstaande communicatietactieken biedt dit een aanzienlijke bescherming voor je bedrijf.

Veel tools voor voorraadoptimalisatie en vraag- en aanbodplanning (zoals onze Slim4) zijn ontworpen om de vraag te herkennen en aan te passen op basis van de meest recente marktinformatie. Er zijn echter een paar kenmerken die het herkennen van dergelijke vraagdalingen lastiger kunnen maken dan normaal:

- Als de vraag relatief laag daalt, wordt dit niet als een uitschieter beschouwd.

- Als de daling directer is, wordt dit misschien niet als een negatieve trend beschouwd.

In figuur 1 (aan het begin van deze blog) zie je bijvoorbeeld de teruglopende vraag die voor veel markten rond de 10-20% ligt. Er is geen echte uitschieter, geen echte trend. Op artikelniveau is de impact misschien niet enorm, maar wanneer dit gebeurt met duizenden artikelen tegelijk, is de impact op de resultaten enorm. Daarom is het belangrijk om verminderde productvraag zo snel mogelijk te herkennen en er zo snel mogelijk iets aan te doen. Hoe te handelen bij toekomstige vraaguitval? Je hebt gemerkt dat de vraag daalt, dus wat zijn de beste opties die je hebt om hiermee om te gaan? We weten dat we de verkoopgeschiedenis van het afgelopen jaar niet kunnen gebruiken om te voorspellen, en algoritmen kunnen tijd nodig hebben om de achterstand in te halen. Tijd is geen luxe die we hebben met de stijgende rentetarieven. Hier zijn enkele stappen die je kunt nemen om de impact van vraag- en aanbodplanning te beperken.

Omgaan met teruglopende productvraag

Tijdens plotselinge dalingen in de markt moeten vraagplanningsteams proactief handelen, zelfs met minimale verkoopgegevens. Met behulp van beschikbare tools (zoals ERP of Excel) kunnen ze a) herkennen om welke artikelen het gaat en b) de prognose met een bepaald percentage verlagen, zowel op SKU-niveau als op bulkniveau. Een manier om te herkennen welke SKU’s worden beïnvloed door een terugval in vraag is prognosevertekening. Om je geheugen op te frissen: voorspellingsvooringen zijn metingen van te hoge of te lage voorspellingen. Als er geen onder- of oververwachting is, zal de bias rond 0 liggen. Zodra je een paar maanden achter elkaar minder verkoopt dan je voorspelling, wordt het cijfer negatief. Dit betekent dat je prognose te hoog is geweest en niet snel genoeg naar beneden is bijgesteld. In figuur 1 (aan het begin van deze blog) zie je bijvoorbeeld de geschatte vraag en de werkelijke vraag:

| Tijdsperiode | Geschatte vraag | Werkelijke vraag | Prognosefout |

|---|---|---|---|

| Maand 1 | 84.000 | 82.000 | 2.000 |

| Maand 2 | 84.000 | 81.000 | 3.000 |

| Maand 3 | 84.000 | 82.000 | 2.000 |

Uit bovenstaande tabel blijkt dat, hoewel de uiteindelijke vraag hetzelfde is, de prognosefout elke maand rond de 2-3.000 ligt.

De voorspellingsfout kan worden berekend als het gemiddelde van de voorspellingsfout.

In dit geval is dat dus: (2000 + 3000 + 2000) / 3 = 2,333

De sleutel voor vertekening is dat alle fouten in dit voorbeeld positief zijn.

Als we een fout zouden hebben van 3.000, -1.000 en -2.000, dan zouden we een voorspellingsfout hebben van: (3000 – 1000 – 2000) / 3 = 0

De richting van de fouten is hetzelfde. Daarom is prognosevertekening een goede meting om items met structurele problemen te identificeren.s with a other parameters to come up with a more urgent list:

1. Variantiecoëfficiënt

De variantiecoëfficiënt is een metriek die de standaarddeviatie neemt en deze deelt door de gemiddelde maandelijkse vraag. Hoe hoger het getal, hoe veranderlijker je verkoop. De vraaguitval na de covid-periode kan leiden tot een probleem met deze berekening omdat de volatiliteit kan worden overschat. Omdat er een periode is met hogere gemiddelde verkopen en een periode met lagere gemiddelde verkopen, zal de standaarddeviatie te hoog zijn, wat weer leidt tot hogere buffervoorraden. Artikelen met een hoge volatiliteit zijn meestal artikelen waarbij de verhouding tussen de standaarddeviatie en de gemiddelde vraag ongeveer > 0,75 is. Speel met dit getal om de beste verhouding voor jou te vinde

2. Prijs

Hoger geprijsde items zijn natuurlijk belangrijker om eerst te beoordelen, maar het is beter om in plaats daarvan een veld te gebruiken dat de verwachte waarde bevat. Hoe hoger het getal, hoe beter de impact op de bottom-line bij het beoordelen van prognoses

3. ABC

De ABC-methode kan een eenvoudigere manier zijn om items te beoordelen. In combinatie met de prognosebias kun je gemakkelijk eerst je A-items isoleren. Klasse-A-artikelen zijn artikelen met een hoge dollarwaarde die 10%-20% van je inventaris uitmaken, maar 70%-80% van je jaarlijkse verbruikswaarde. Daarom vereisen ze strenge controles en een hoge mate van nauwkeurigheid.

4. Andere te nemen stappen

Op artikelniveau kan het moeilijk zijn om segmenten van je bedrijf te identificeren die meer worden beïnvloed dan andere. Daarom is het belangrijk om de verkoopprestaties van productgroepen/markten te bekijken in plaats van alleen op SKU-niveau.

Het vermelden waard: Slimstocks S&OP-module kan jou helpen om snel productlijnen of markten te identificeren die meer beïnvloed worden dan andere. Het maakt prestatiebeoordelingen voor managementteams op geaggregeerd categorieniveau mogelijk.

Planning van bevoorrading

Om je bevoorradingsplan te herzien, heb je eerst een bijgewerkt vraagplan nodig. Daarom is het belangrijk dat vraagplanning de eerste stap zet. Nadat de prognoses zijn bijgewerkt, kun je belangrijke items met overtollige voorraad identificeren. Er kunnen rapporten worden gemaakt om items met overtollige voorraad te vinden en te evalueren waar deze inventaris naartoe moet worden verplaatst. Je kunt je PO’s kiezen om uit te voeren en deze orders uitvoeren of annuleren bij je leveranciers. Een andere methode om nieuwe aankopen in de toekomst te voorkomen, is om je huidige overtollige voorraad opnieuw in evenwicht te brengen. Dit betekent dat je moet inventariseren wat je op dit moment hebt en hoe dit zich verhoudt tot je meest recente vraagplanning, om vervolgens beslissingen te nemen over waar deze voorraad het meest zinvol is op meerdere bedrijfslocaties.

Bullwhip effect samengevat

Situatie:

- Bedrijven worstelen met het uitgesproken bullwhip-effect.

- De impact van de pandemie en de fluctuerende vraag naar consumptiegoederen hebben dit effect versterkt.

- Tekorten aan zeecontainers en havens hebben het probleem nog verergerd, waardoor bedrijven te veel bestellen.

- Een plotselinge toevloed van producten heeft geleid tot buitensporige voorraden als gevolg van genormaliseerde doorlooptijden en een verminderde vraag.

Bullwhip effect en de supply chain:

- Figuur 1 illustreerde het post-COVID vraagpatroon met een scherpe daling na mei ’22.

- Slimstock voerde in 2020 twee simulaties uit om het bullwhip-effect te begrijpen en te beperken met behulp van een nagebouwde toeleveringsketen van handontsmettingsmiddelen.

- In het eerste spel werden traditionele supply chain praktijken toegepast, met een gebrek aan communicatie en lange levertijden.

In de eerste simulatie produceerden fabrikanten overmatig, terwijl groothandelaren hoge kosten opliepen door nabestellingen. Retailers, die het dichtst bij de vraag stonden, slaagden er beter in.

Praktijkvoorbeeldd:

- Dell Computers werd in 1994 met een soortgelijke uitdaging geconfronteerd, maar had deze in 1998 overwonnen met behulp van een verkoopmodel dat zich richtte op voorspelbare patronen en real-time prijsstelling.

Tactieken om het Bullwhip Effect te minimaliseren:

- Het tweede spel omvatte open samenwerking, communicatie en kortere doorlooptijden, wat resulteerde in een vermindering van 75% van de supply chain-kosten.

- Efficiënte communicatie binnen de supply chain hielp bij een beter productie- en voorraadbeheer.

Strategieën om het Bullwhip Effect tegen te gaan:

- Samenwerking, het delen van informatie en het verkorten van doorlooptijden zijn cruciaal.

- Het vroegtijdig herkennen van een vraaguitval kan helpen bij het minimaliseren van het bullwhip-effect.

- Voorraadoptimalisatie en demand & supply planning tools zoals Slim4 kunnen helpen bij het detecteren van en aanpassen aan marktverschuivingen.

- Enkele uitdagingen bij het herkennen van vraaguitval zijn dat bescheiden dalingen niet als uitschieters worden beschouwd en dat onmiddellijke dalingen niet als negatieve trends worden gezien.

Omgaan met toekomstige vraagdalingen:

- Onmiddellijke acties zijn essentieel bij plotselinge dalingen van de markt.

- Tools zoals ERP of Excel kunnen helpen om de getroffen artikelen te identificeren en de prognoses aan te passen.

- Forecast bias, een maat voor over- of onderprognoses, kan een belangrijke maatstaf zijn. Zo wijzen consistente negatieve waarden op consistente overprognoses.

- Prioriteringscriteria zijn onder andere de variatiecoëfficiënt, prijs, ABC-codering en prestatiebeoordelingen op geaggregeerd categorieniveau.

Supply Planning:

- Een bijgewerkt vraagplan is van het grootste belang voor het herzien van het bevoorradingsplan.

- Na het bijwerken van prognoses kunnen artikelen met overtollige voorraad worden geïdentificeerd en kunnen de nodige rapporten worden gegenereerd voor een betere besluitvorming.

In essentie moeten bedrijven, om de uitdagingen van het bullwhip-effect te beperken, vooral in een post-pandemische wereld, betere communicatie bevorderen, efficiënte tools voor vraag- en aanbodplanning gebruiken en een proactieve benadering van voorspellingen en voorraadbeheer aannemen.

Veelgestelde vragen over het bullwhip effect

Wat is het bullwhip-effect?

Het bullwhip-effect treedt op wanneer de vraag van klanten op detailhandelsniveau verschuift, waardoor detailhandelaren te sterk reageren en hun prognoses verkeerd versterken, wat gevolgen heeft voor de hele supplu chain.

Wat is een voorbeeld van het bullwhip-effect?

Als een detailhandelaar normaal gesproken 10 waterflessen per dag verkoopt, bestelt hij die vervangende hoeveelheid bij de distributeur. Maar op een dag verkoopt de detailhandelaar 50 flessen en gaat hij ervan uit dat klanten meer producten zullen gaan kopen. Daarom bestelt hij 100 flessen om aan deze hogere verwachte vraag te voldoen, waardoor de hele supply chain onder druk komt te staan.

Wat is de belangrijkste oorzaak van het bullwhip-effect?

Dit gebeurt meestal wanneer retailers zeer reactief worden op de vraag van de consument en op hun beurt de verwachtingen rond die vraag aanscherpen.

Hoe beïnvloedt het bullwhip effect de voorraadniveaus?

Door de grotere ordervariaties op elk niveau van de supply chains houden bedrijven vaak meer voorraad aan dan nodig is als buffer tegen de waargenomen variabiliteit van de vraag.

Heeft het bullwhip effect alleen invloed op grote en complexe supply chains?

Nee. Hoewel het bullwhip-effect vaak wordt besproken in de context van grote supply chains, kunnen zelfs kleinere ketens het effect ervaren als er een gebrek is aan communicatie en synchronisatie tussen de entiteiten.

Kunnen technologie en software helpen om het bullwhip effect te beperken?

Absoluut. Geavanceerde prognosetools, platformen voor het in realtime delen van gegevens en geïntegreerde planningssystemen kunnen nauwkeuriger inzicht geven in de vraag en een betere coördinatie tussen partners in de supply chains mogelijk maken, waardoor het bullwhip-effect wordt verminderd.