Cuprins

Cuprins- Lean Logistics: Cum să eliminați risipa din întregul lanț de aprovizionare

- Ce este metodologia Lean Logistics?

- Principiile Lean Logistics

- Ce indicatori de performanță pot fi utilizați pentru a măsura succesul metodologiei Lean Logistics?

- Eliminarea risipei prin Lean Logistics

- Controlul cererii pentru a satisface nevoile clienților

- Care sunt posibilele fluxuri logistice?

- Lean Logistics: Reduceți risipa pentru a fi mai competitivi

- Authors

- Întrebări frecvente

Urmărirea continuă a unor procese de afaceri eficiente este o maximă a tuturor companiilor performante. Atingerea excelenței operaționale este mai importantă ca niciodată, mai ales într-un mediu în schimbare – uneori chiar ostil – în care perturbările afectează în mod constant funcționarea normală.

În acest sens, metodologia Lean este una dintre cele mai populare tehnici în companiile din toate sectoarele. Provenită din domeniul producției, această filozofie de management și-a depășit originile și este prezentă în prezent practic în toate industriile.

Legătura dintre metodologia Lean și lanțul de aprovizionare a devenit un obiectiv cheie pentru multe organizații care doresc să îmbunătățească eficiența fluxului de materiale, să optimizeze termenele de execuție, să reducă deșeurile, să minimizeze costurile și, în cele din urmă, să satisfacă cerințele în schimbare ale clienților într-un mediu extrem de competitiv. Integrarea principiilor logisticii Lean implică o schimbare de paradigmă de la abordările tradiționale la sisteme mai agile și mai flexibile care vizează eliminarea activităților care nu aduc valoare adăugată, creând în același timp procese mai fluide și mai eficiente.

Ce este metodologia Lean Logistics?

Metodologia Lean este o abordare de gestionare a afacerilor care se concentrează pe maximizarea valorii pentru clienți prin minimizarea risipei. Aceasta urmărește să identifice și să elimine activitățile care nu adaugă valoare la produsul sau serviciul final. Deșeurile pot lua, printre altele, forma de timp, resurse și/sau mișcări inutile.

Principiile Lean Logistics

Și cum se aplică termenul “Lean” la operațiunile lanțului de aprovizionare? Ei bine, în acest moment, să trecem în revistă care sunt pilonii logisticii Lean și modul în care aceștia contribuie la eliminarea risipei și la creșterea eficienței companiei.

- Eliminarea deșeurilor: În domeniul logisticii, scopul este de a reduce la minimum termenele de livrare către clienți, excesul de stocuri, mișcările inutile și orice alt aspect care nu adaugă valoare fluxului de produse. Procesele de depozitare, ambalare, transport și distribuție sunt optimizate pentru a reduce timpii morți și costurile inutile.

- Concentrați-vă pe generarea de valoare pentru client: Scopul este de a înțelege care activități logistice sunt cu adevărat apreciate de către client. Acest lucru implică livrarea rapidă, precisă și fiabilă a produselor. Logistica Lean se concentrează pe alinierea proceselor pentru a răspunde așteptărilor clienților și pe reducerea la minimum a oricăror activități care nu contribuie în mod direct la satisfacția clienților.

- Îmbunătățirea continuă: În domeniul logisticii, aceasta presupune revizuirea constantă a proceselor pentru a găsi modalități de optimizare a fluxului de produse și servicii. Tehnici precum Just-in-Time (producție/distribuție just-in-time) sunt puse în aplicare pentru a reduce stocurile, iar instrumentul de vizualizare a datelor este utilizat pentru a identifica rapid problemele și a le rezolva eficient.

- Implicarea oamenilor: Acest principiu se aplică în logistică prin abilitarea și împuternicirea lucrătorilor pentru a lua decizii în cunoștință de cauză care să îmbunătățească eficiența și calitatea în lanțul de aprovizionare. Este încurajată colaborarea și sunt apreciate contribuțiile celor direct implicați în procesele logistice.

Ce indicatori de performanță pot fi utilizați pentru a măsura succesul metodologiei Lean Logistics?

Indicatorii cheie de performanță (KPI) concepuți pentru a măsura succesul implementării metodologiei Lean într-o companie pot varia în funcție de specificul și obiectivele fiecărei organizații. Mai jos sunt prezentați câțiva dintre indicatorii logistici care pot fi îmbunătățiți cu ajutorul metodologiei Lean:

- Timp de execuție: Timpul total care se scurge de la începutul unui proces până la finalizarea acestuia sau de la momentul în care bunurile sunt comandate până la livrare. O reducere a timpului de execuție indică o mai mare eficiență a procesului.

- Debit: Cantitatea de produse sau servicii care sunt finalizate într-o anumită perioadă. Se poate aplica la numărul de comenzi care sunt livrate într-un anumit interval de timp. O creștere a randamentului indică o îmbunătățire a productivității.

- Nivelul stocului: Cantitatea de stocuri în curs de prelucrare sau în depozit. O scădere a nivelului stocurilor poate indica o gestionare mai eficientă a resurselor.

- Reducerea deșeurilor: Cantitatea de deșeuri redusă în cadrul proceselor. Poate fi măsurată în termeni de reducere a stocurilor, a timpului de execuție etc.

- Rata de corectitudine / rata de eroare: Proporția de produse sau servicii care sunt livrate corect de prima dată. Numărul de prime livrări în logistică poate fi un exemplu practic.

Alegerea indicatorilor cheie de performanță va depinde de obiectivele și de domeniile de interes ale companiei în implementarea Lean.

Eliminarea risipei prin Lean Logistics

Deoarece intrarea în detaliu a fiecăruia dintre acești piloni ar constitui un articol extrem de lung, în această postare ne vom concentra pe cel pe care l-am menționat primul: eliminarea deșeurilor. Iar în compania noastră, știm totul despre eliminarea stocurilor inutile. Pentru a progresa în acest sens, trebuie luate în considerare 4 aspecte: volatilitatea cererii, nivelul de aprovizionare, strategia privind dimensiunea lotului de achiziție și constrângerile logistice.

Controlul cererii pentru a satisface nevoile clienților

Pentru a elimina risipa, un aspect esențial este realizarea unei bune prognoze a cererii.

Atunci când vorbim despre prognoza cererii, primul concept asociat care ne vine în minte este modelul cererii. De fapt, modelul matematic pe care îl vom folosi pentru a calcula prognoza cererii va depinde în mare măsură de acest tipar.

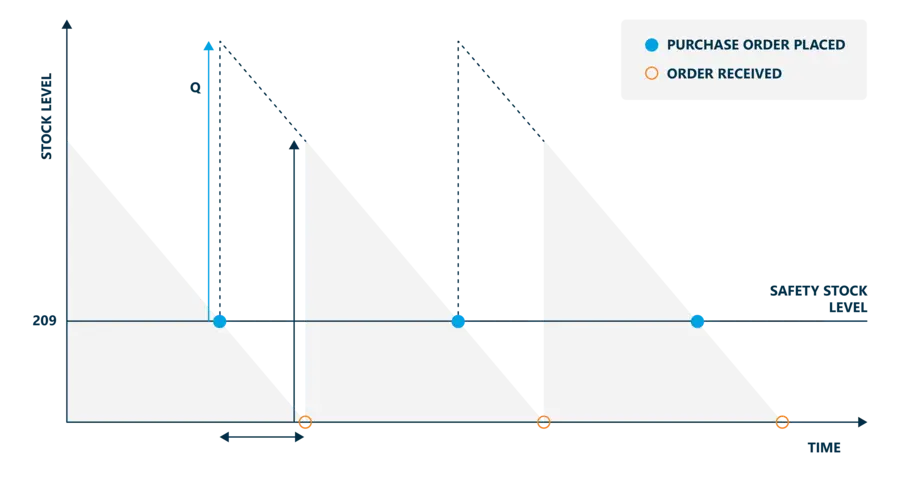

Într-o lume ideală, controlul cererii ar fi la fel de simplu ca graficul în formă de dinte de fierăstrău de mai jos. Problema este că, practic, acest lucru nu se întâmplă niciodată, iar referințele stocului nostru vor urma diferite modele: cerere în fiecare lună cu o variabilitate mică sau mare, cu o cerere de câteva luni, cu sezonalitate, cu o tendință ascendentă sau descendentă, cu un model neregulat … și fiecare dintre aceste modele va face ca unul sau altul dintre modelele matematice să fie mai recomandabil.

De fapt, un comportament mai mult sau mai puțin stabil – deși în niciun caz o linie dreaptă, așa cum se arată în exemplul de mai sus – va apărea în cel mult 10% din sortimentul nostru. Vorbim de produse a căror variabilitate periodică a cererii este suficient de mică pentru ca instabilitatea lor să nu afecteze gestionarea stocurilor.

Dar cum rămâne cu restul? Acestea necesită un control activ al punctelor de aprovizionare, iar acesta trebuie adaptat la realitatea cererii din orice moment. Ceva care pare atât de evident, cum ar fi faptul că nivelul de aprovizionare a referințelor sezoniere nu poate fi același pe tot parcursul anului, nu este întotdeauna atât de evident pentru unele companii. În mod similar, în funcție de ciclul de viață, cererea pentru un produs se schimbă și, odată cu aceasta, nevoile sale de aprovizionare și modul în care un produs este aprovizionat trebuie să fie adaptate la realitatea cererii sale pentru a obține beneficii maxime din gestionarea operațională a acestuia.

Cum se identifică modelul cererii

Există 3 concepte fundamentale care trebuie avute în vedere:

Frecvența cererii

În acest scop, se utilizează ultimele 12 luni de cerere curată, fără zgomot. Pe baza acestei frecvențe, distingem 3 subgrupe de articole: cele cu mai multe perioade cu vânzări decât fără vânzări, cele cu mai multe perioade fără vânzări decât cu vânzări și articolele noi.

Caracterul sezonier

Pentru a identifica caracterul sezonier al cererii, sunt necesare informații pe 24 de luni și este recomandabil să se utilizeze testul Fisher. Prin acest sistem se poate studia dacă există o asociere între două variabile calitative, adică dacă proporțiile unei variabile sunt diferite în funcție de valoarea celeilalte variabile. În funcție de rezultatul testului lui Fisher – cunoscut și sub numele de testul F – probabilitatea existenței unei relații între cele două variabile studiate crește sau scade.

În ceea ce privește studiul sezonalității, prin analizarea ultimelor 24 de luni trebuie să stabilim gradul de relație dintre comportamentul cererii și variabila timp. În termeni matematici, dacă rezultatul testului F dă o valoare mai mare de 2,82, înseamnă că relația dintre cele două variabile analizate este mai mare de 95%. Prin urmare, în studiul nostru privind sezonalitatea, dacă rezultatul testului Fisher este mai mare de 2,82, putem fi siguri că există o probabilitate mai mare de 95% ca prognoza să urmeze, de asemenea, un model sezonier.

Tendință

Pentru a lua în considerare tendința, propunem să folosim modelul de regresie liniară. Obiectivul este de a determina relația dintre o variabilă dependentă și una sau mai multe variabile independente. Acest lucru este esențial, mai ales atunci când vorbim despre produse mature care sunt stocate contra stoc și a căror cerere începe să scadă. Cu cât suntem capabili să detectăm mai repede încetinirea cererii și cu cât putem opri mai repede stocarea, cu atât mai mult vom reduce riscul de obsolescență a stocului nostru, crescând astfel sănătatea acestuia.

Luând în considerare toate aceste elemente cheie, vom crește acuratețea previziunilor și ne vom adapta cât mai mult posibil stocurile la așteptările clienților noștri, mergând în direcția eliminării risipei, fără excese sau epuizări de stocuri.

Optimizarea nivelului de achiziție

Nivelul de stocare poate fi considerat ca fiind punctul de stoc la care trebuie plasată o comandă. Nu este suficient să îl calculați într-o zi și să îl verificați din nou abia după 12 luni, ci, pentru a fi cu adevărat eficient, trebuie actualizat aproape zilnic.

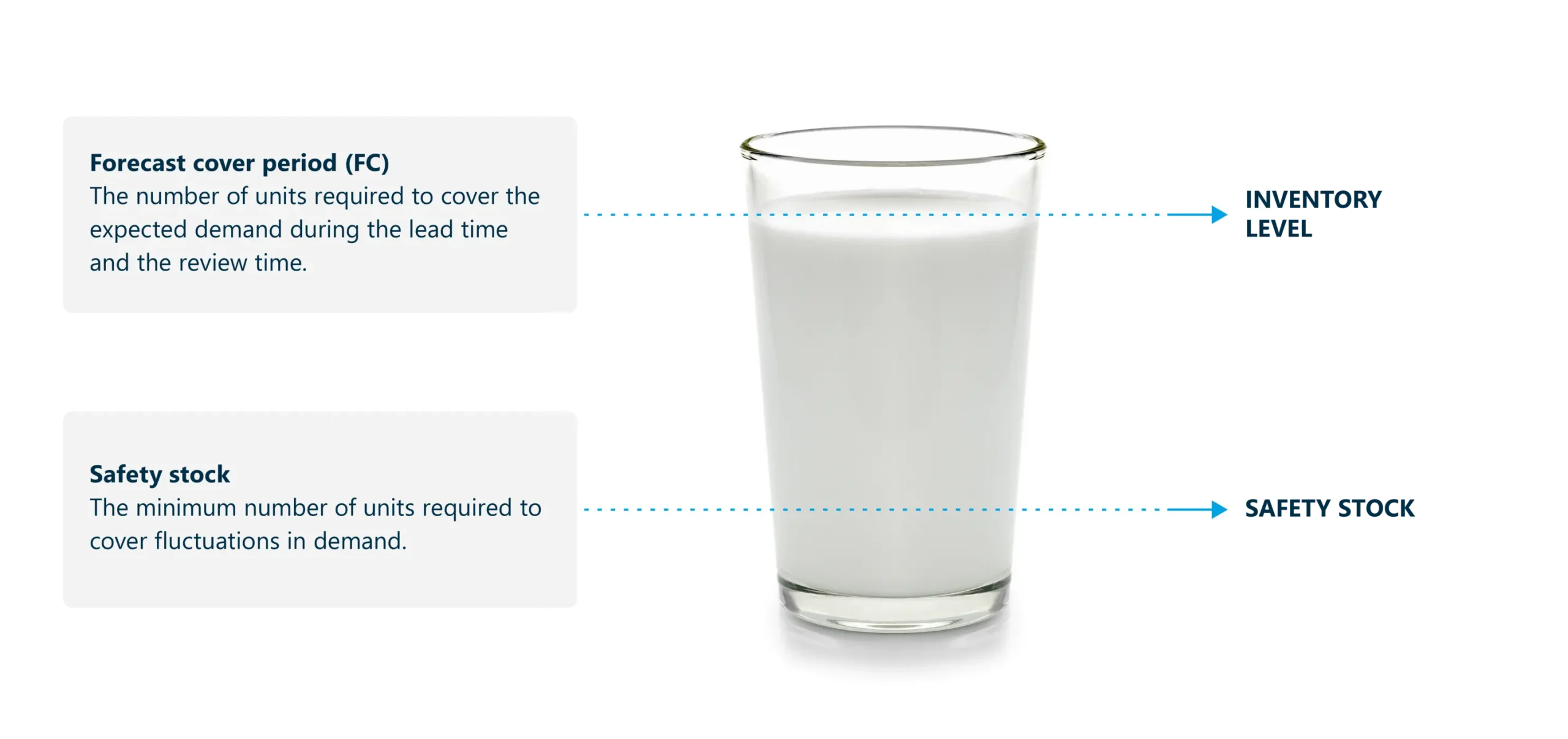

Vom vorbi acum despre concepte cheie atunci când discutăm despre nivelul optim de stocare a fiecărei referințe. Perioada de acoperire, stocul de siguranță, nivelul de servicii – vom vedea cum afectează fiecare dintre aceste concepte nivelul de aprovizionare și cum se raportează ele între ele.

Perioada de acoperire

Perioada de acoperire este esențială atunci când vine vorba de achiziții publice, adică atunci când se programează planificarea comenzii de achiziție care urmează să fie efectuată pentru o referință.

Ce include?

Mai exact, două elemente. Timpul de revizuire internă, care constă în frecvența cu care, într-un scenariu ideal, doriți să revizuiți dacă o referință ar trebui sau nu să fie stocată, și timpul de execuție, care este definit ca fiind timpul care trece de la momentul în care comanda este plasată până când bunurile sunt disponibile în sistem.

Prin urmare, o idee trebuie să fie clară: doi furnizori diferiți pentru aceeași referință pot însemna două perioade de acoperire diferite, iar acest lucru va avea un impact direct asupra stocului mediu pe care îl gestionăm pentru acea referință. Pentru a înțelege bine, perioada de acoperire a unui furnizor asiatic va fi în general mai lungă decât perioada de acoperire a unui furnizor local, deci, în general, aprovizionarea din Asia înseamnă că trebuie să preluăm mai multe stocuri în depozitele noastre.

În acest caz, în fazele de gestionare a riscurilor (de exemplu, atunci când se introduce un nou indice de referință pe piață), vă sfătuim să faceți acest lucru, pe cât posibil, cu un furnizor local care permite o mai mare agilitate, deoarece acest lucru va duce la o perioadă de acoperire mai scurtă.

Și pentru a o menține la zi, la ce criterii ar trebui să fim atenți?

Trebuie să acordăm atenție la doi parametri.

Pe de o parte, trebuie să știm care este cererea preconizată în acel număr de zile pentru următoarea perioadă care urmează să fie acoperită. Această valoare este complet dinamică. Dacă alegem un articol cu o cerere foarte stabilă, este probabil că nu o vom observa atât de mult. Dar imaginați-vă un articol sezonier. În funcție de perioada din an, prognoza care trebuie acoperită în acea perioadă de acoperire va fi foarte diferită. Sau imaginați-vă acum un articol cu o tendință ascendentă. De fiecare dată când actualizăm prognoza care urmează să fie acoperită în următoarea perioadă de acoperire, unitățile care urmează să fie acoperite vor fi crescut.

Stoc de siguranță

Al doilea parametru este stocul de siguranță. Ca și în cazul previziunilor din perioada de acoperire, acesta este din nou 100% dinamic. Acesta este condiționat de abaterea cererii, de timpul de execuție și de nivelul de servicii dorit. Prin urmare, pentru a beneficia pe deplin de aplicarea sa, trebuie, de asemenea, să fie actualizat.

Acest lucru înseamnă că, așa cum vedeți în imaginea paharului de lapte de mai jos, suma dintre previziunile din perioada de acoperire și stocul de siguranță ne oferă nivelul de aprovizionare a unei referințe la un moment dat.

Optimizarea loturilor de achiziții

Determinarea punctului optim de aprovizionare a unei referințe reprezintă un pas important în vederea eliminării risipei și a respectării principiilor Lean Logistics. Dar mai sunt încă multe de făcut. Odată ce avem acest punct optim de aprovizionare, trebuie să lucrăm și la strategia de achiziție/procesare a produselor noastre. Acest lucru este direct legat de diferitele fluxuri logistice care pot fi stabilite în lanțul nostru de aprovizionare.

Sfaturi pentru optimizarea achizițiilor și reaprovizionării furnizorilor

Mai în detaliu, putem face o distincție între achizițiile de la furnizori (în amonte) și aprovizionarea din centrele reglementate sau din magazine (în aval).

Managementul în amonte: Cum să optimizați achizițiile de la furnizori

- Stabiliți calendare de comenzi. Jocul cu timpii de revizuire internă și adaptarea perioadelor de acoperire pentru fiecare furnizor facilitează operațiunile, optimizând în același timp cantitățile.

- Stabilirea fluxurilor permise și interzise. Alegeți un model de flux logistic. Există 4 opțiuni care sunt cele mai frecvente și le vom vedea mai jos.

- Diversificarea furnizorilor. Este recomandabil să nu avem un singur furnizor posibil pentru furnizarea fiecăreia dintre referințele noastre. În mod similar, costul direct al produsului nu trebuie să fie singurul criteriu de selecție a unui furnizor, ci trebuie să acordăm atenție și termenului de livrare și lotului de achiziție.

- Evaluați furnizorii. Analizați bine acordurile pe care le avem cu furnizorii – cantități minime de achiziție, euro pe comandă etc. – și fiți conștienți de ceea ce înseamnă pentru noi de fiecare dată când trebuie să devansăm nevoile de achiziție pentru a respecta aceste restricții.

Managementul în aval: Cum ne aprovizionăm magazinele și locațiile de depozitare?

- Optimizarea programelor de livrare. Ca și în cazul gestionării în amonte, trebuie optimizați timpii de revizuire internă și trebuie analizată acoperirea comenzilor de reaprovizionare.

- Stabilirea unei matrice de transferuri între magazinele sau centrele reglementate. Adică, între ce puncte este permis transferul de mărfuri și între ce puncte nu este permis. Și odată definită această matrice, stabiliți alte tipuri de reguli pentru a vă asigura că transferurile care urmează să fie efectuate sunt avantajoase pentru companie.

- Automatizarea comenzilor. Atunci când ne concentrăm pe reaprovizionarea pură a magazinelor, ceea ce recomandăm la Slimstock este ca această operațiune să fie cât mai automată posibil. De ce? Articolele din magazin tind să aibă un model lent de cerere, astfel încât, prin realizarea unui proces bun de previzionare în magazin, cuplat cu o politică dinamică și actualizată de diferențiere în funcție de nivelul de serviciu, procesul de reaprovizionare poate fi automatizat la un grad foarte ridicat – întotdeauna, desigur, cu alerte care să oprească comanda dacă se detectează un comportament anormal.

- Reguli de gestionare în caz de penurie. Măsurile care trebuie luate în cazul unei penurii de produs trebuie să fie foarte clare: trebuie ca produsul să fie scos din gama activă a anumitor magazine sau puncte de stocare reglementate sau este mai bine să se distribuie articolul în mod egal între toate punctele? Strategia trebuie să fie pregătită pentru a acționa atunci când apare cazul, iar motivul penuriei trebuie, de asemenea, să fie analizat pentru a încerca să o evităm în ocazii ulterioare.

Care sunt posibilele fluxuri logistice?

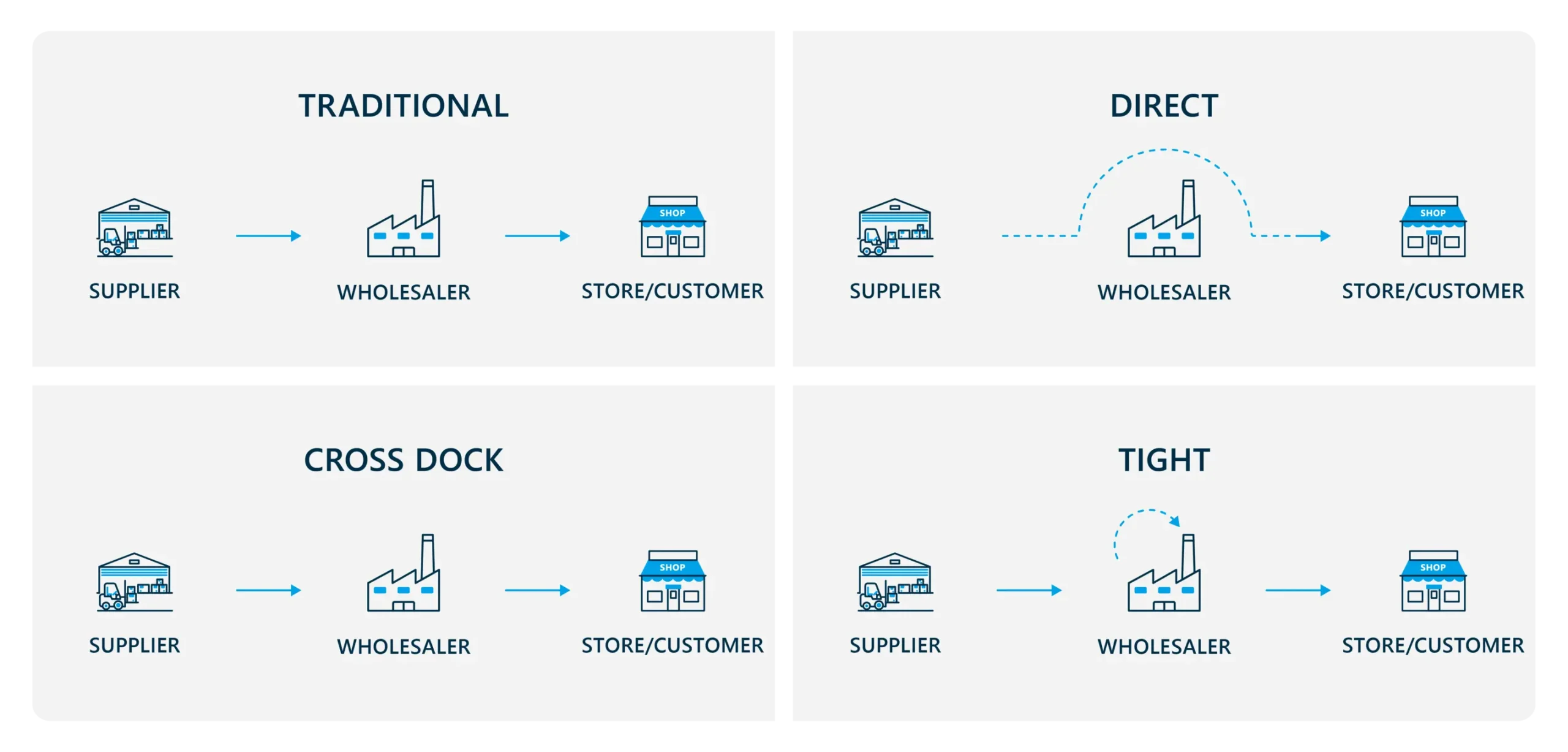

Fiecare companie este diferită și are propriile nuanțe. Cu toate acestea, cele mai frecvente fluxuri de bunuri din companiile de astăzi pot fi reduse la patru modele principale:

Flux tradițional

În mod tradițional, furnizorul livrează produsul la centrul de distribuție, mărfurile sunt depozitate și comenzile sunt livrate magazinului sau clientului. În general, companiile optează pentru acest flux datorită flexibilității mari pe care o oferă, atât pentru a face față variațiilor specifice ale cererii, cât și pentru a livra cantități mici către rețeaua de magazine sau către clienți.

Flux direct

În acest caz, furnizorul livrează bunurile direct la magazinul/centru reglementat sau la client, fără a trece prin centrul logistic. Acest tip de flux este utilizat atunci când nevoia de a fi acoperită în magazinul/centru reglementat sau la client este suficient de importantă pentru a acoperi singură restricția logistică impusă de furnizor. De exemplu, comanda corespunde unei furgonete pline din partea furnizorului.

Fluxul între docuri

Acesta este un flux care devine din ce în ce mai frecvent în companii. În acest caz, atunci când furnizorul livrează bunurile la centrul logistic, acestea nu sunt depozitate ca în cazul fluxului contra stoc. În plus, mărfurile nu trec prin curtea de primire sau de recepție. Odată ce furnizorul își livrează mărfurile, acestea sunt separate direct în diferite magazine/centre reglementate sau comenzi ale clienților care urmează să fie livrate, astfel încât mărfurile nu sunt plasate în poziții de depozitare. Și care este principala diferență față de fluxul contra stoc? În acest caz, destinatarul mărfurilor își asumă cantități mai mari de comenzi (cutii, straturi de paleți sau paleți), astfel încât flexibilitatea despre care am vorbit mai devreme se pierde.

Flux strâns

Fluxul strâns este utilizat pe scară largă în lanțurile de magazine și supermarketuri și reprezintă o combinație între fluxul împotriva stocului și cross-docking. Acestea sunt mărfuri care ajung la destinație în momentul în care urmează să fie utilizate. Cu alte cuvinte, este produsul care intră într-un depozit cu așteptarea că va fi expediat în aceeași zi.

EOQ în optimizarea achizițiilor

Atunci când facem achiziții, trebuie să ne adaptăm la unitățile logistice existente ale furnizorilor noștri. Este foarte important să măsurăm impactul acestei ajustări la unitățile logistice existente, deoarece există momente în care putem dubla sau chiar tripla nevoia reală din cauza ajustării. În aceste cazuri, este necesar să identificăm și să renegociem cu furnizorii pentru a crește sănătatea stocurilor noastre.

Când vine vorba de optimizarea achizițiilor, un concept se detașează de celelalte: EOQ. EOQ înseamnă “economic order quantity” (cantitate economică a comenzii) și este o tehnică utilizată pentru a determina cantitatea optimă a unui articol care trebuie comandată la un moment dat pentru a minimiza costul total al inventarului.

Și ce factori ar trebui să luăm în considerare pentru a o optimiza?

Caracterul sezonier al produsului în EOQ

Nu este același lucru să se calculeze EOQ al unui produs sezonier atunci când ne aflăm în sezonul de vârf și atunci când ne aflăm în afara sezonului de vârf. (Nimeni nu ar trebui să se gândească să lucreze cu medii atunci când vorbim despre un produs sezonier). Prin urmare, prognoza cererii pentru produsul respectiv trebuie să includă factorul sezonier și trebuie să ajustăm orizonturile cu care lucrăm.

Pentru a folosi un limbaj mai colocvial, în cazul unui produs sezonier, nu mă pot aștepta ca la 1 ianuarie să pot calcula lotul optim de cumpărare până la 31 decembrie. Cu un produs sezonier, orizonturile de lucru vor trebui să fie în funcție de sezonalitatea produsului, astfel încât, de exemplu, aș putea avea un EOQ al produsului din ianuarie până în aprilie, un altul din aprilie până în septembrie și un altul din octombrie până în decembrie.

Promoții

Toate promoțiile programate trebuie să fie luate în considerare și adăugate la prognoza cererii pentru produsul respectiv ca cerere suplimentară. Din nou, faptul că se lucrează cu promoții care modifică cererea pentru produs înseamnă că nu se poate lucra cu un orizont de cerere anual, ci mai degrabă datele la care sunt planificate aceste promoții vor marca, de asemenea, orizontul de prognoză a cererii care poate fi acoperit cu fiecare calcul EOQ.

Tendințe și ciclul de viață al produsului

Nu este același lucru atunci când o referință este în creștere, când se află în faza de maturitate sau când este în declin și aproape de sfârșitul vieții sale. Comportamentul cererii nu este același și, după cum puteți vedea, trebuie să fiți foarte sensibili la orice schimbare de comportament pentru a regla corect EOQ.

Retragerea programată a produselor

Pare evident, dar ocazional întâlnim cazuri în care acest lucru nu este atât de evident. Dacă știți că veți retrage un produs în iunie, nu vă ocupați de cerere până la sfârșitul lui decembrie.

Adecvarea unităților logistice

The Economic Order Interval consists of optimising the procurement frequency of the selection of products, for example, by segmenting by supplier and by attribute. Therefore, we no longer only perform the optimisation per item (EOQ), but the optimisation is carried out with a selection of products to determine the optimal frequency for the set we have decided on.

Aplicarea intervalului de ordine economică

Intervalul economic de comandă constă în optimizarea frecvenței de achiziție a selecției de produse, de exemplu, prin segmentarea în funcție de furnizor și de atribut. Prin urmare, nu mai efectuăm optimizarea doar pe articol (EOQ), ci optimizarea se realizează cu o selecție de produse pentru a determina frecvența optimă pentru setul pe care l-am decis.

Gestionarea transferurilor între locații

Este un subiect care apare întotdeauna în conversații atunci când cunoaștem o companie. Cu toate acestea, deși există multe companii care efectuează transferuri între diferitele lor puncte de stoc, puține sunt cele care beneficiază efectiv de aceste transferuri. Este foarte frecventă senzația că există cutii care se plimbă înainte și înapoi de la un centru la altul, fără un sens clar al mișcării.

Care este scopul efectuării transferurilor între site-uri? Motivele pot fi multe și depind de fiecare companie în parte. Dar există un motiv care iese în evidență printre toate celelalte: acoperirea unei necesități de produse într-un centru cu surplusul din alt centru.

Există o modalitate de a evita practicile greșite în gestionarea transferurilor între centre? Da, și iată două recomandări.

Pe de o parte, trebuie să avem o idee clară despre matricea de transfer. De exemplu, trebuie să reprezentăm într-o matrice siturile între care sunt permise transferurile de bunuri și siturile între care acestea nu sunt permise. În exemplul de mai jos, am pus un “1” în combinațiile permise și un “N” în combinațiile interzise. Odată ce această matrice este definită, 50% din muncă este făcută.

Și în ce constă restul de 50%? Trebuie să stabilim regulile care determină dacă un transfer va fi sau nu va fi efectuat în cele din urmă în acele combinații în care este permis: restricție în unități, restricție în euro, restricție care ține cont de timpul necesar pentru a livra produsul de la sediul central și de timpul necesar pentru a efectua transferul între centre… Aceste reguli ne vor permite să aplicăm o anumită știință atunci când determinăm transferurile între centre.

Kave Home: Inventory optimisation equals waste reduction

One of the most paradigmatic cases of a company that has managed to reduce waste and become more efficient through stock optimisation is that of Kave Home. Due to its accelerated growth, the company, specialising in designer furniture, faced challenges such as product obsolescence and skyrocketing storage costs.

However, thanks to the implementation of Slim4, Kave Home has managed to reduce stock by 40% and import volume by 14%, and, as a result of this inventory reduction, has managed to cut its carbon footprint by 15%.

Presupusele constrângeri logistice

Ultimul dintre blocurile care trebuie abordate sunt constrângerile logistice… sau, mai degrabă, ceea ce noi credem uneori că sunt constrângeri logistice. Haideți să vedem care sunt cele mai frecvente greșeli.

Confundarea lipsei de spațiu cu o proastă utilizare a spațiului

Uneori, un depozit prost organizat este confundat cu o lipsă de spațiu. Pentru a rezolva acest lucru, este necesar să plasăm produsele în depozitul nostru în funcție de anumite criterii. Și este important să actualizăm aceste criterii în mod regulat, altfel impactul pozitiv nu se va simți.

Întrebarea este: pe ce bază comandăm produsele în centrele noastre? Iată 3 criterii posibile:

- Mișcare: plasați articolele cu rotație mare în partea cea mai accesibilă a depozitului.

- Profit: să aveți întotdeauna la dispoziție articolele care contribuie cel mai mult la marja de profit.

- Riscuri: reduceți riscul de obsolescență și luați măsuri înainte ca articolele să devină învechite.

Camioane prea pline sau prea goale

Al doilea punct este optimizarea transportului. Se aude frecvent expresia: “Dacă camionul nu este plin, plătesc pentru a muta aerul”. Fraza nu este lipsită de credibilitate, dar transportul de bunuri de care nu avem nevoie este la fel de dezastruos ca și transportul aerian. Ce sfaturi dăm atunci când vine vorba de optimizarea transportului de mărfuri?

- Costul transportului de marfă față de costul “cost suplimentar al posesiei”. De multe ori avansăm mărfurile pentru că nu vrem să plătim cheltuielile de expediere. Acest lucru este în regulă, dar când vine vorba de adăugarea de produse pentru a atinge acel minim, trebuie să luăm în considerare costul de posesie pe care îl presupune această marfă suplimentară. Trebuie să luați în considerare costurile ascunse ale stocării mai multor bunuri decât este necesar.

- Analizați acoperirea stocului pe care îl avansăm. Acoperirea stocului pe care îl furnizăm trebuie să fie întotdeauna analizată. Și, pentru a cunoaște gradul de acoperire a stocului pe care îl furnizăm sau îl avansăm, este esențială o bună prognoză a cererii.

- Diversificarea furnizorilor. Experiența ne spune că este recomandabil să avem diferiți furnizori care să furnizeze aceeași referință. De asemenea, este important să nu se acorde atenție doar la costuri atunci când se decide dacă un furnizor este mai bun sau mai rău decât altul. Aspecte precum calitatea produselor, termenul de livrare sau loturile de achiziție trebuie, de asemenea, să fie luate în considerare în această evaluare.

Stabilirea priorităților la primirea mărfurilor

Un lucru pentru care echipa dvs. logistică va fi foarte recunoscătoare este un șablon zilnic sau săptămânal în care sunt enumerate, ordonate pe zile, diferitele comenzi ale furnizorilor sau ale centrelor de emitere care se așteaptă să fie primite.

Cel mai important, este necesar să se indice liniile de produse pe care le conțin și, de asemenea, liniile de produse cu caracter de urgență. Acest lucru este esențial, mai ales atunci când ne aflăm pe “plaje de intrare a mărfurilor” cu mai multe comenzi simultane, iar echipa de logistică nu știe cu care să înceapă.

Lean Logistics: Reduceți risipa pentru a fi mai competitivi

Pe parcursul acestui articol am explicat în ce constă metodologia Lean Logistics, punând accentul pe tot ceea ce putem face pentru a reduce risipa de materiale și ineficiența proceselor. Ne-am concentrat pe optimizarea stocurilor, deoarece este una dintre principalele surse de risipă în toate companiile. Până la urmă, este vorba despre reducerea deșeurilor pentru a deveni mai eficienți.

Nu vorbim despre reducerea risipei doar într-un singur sens al cuvântului, ci și despre eficientizarea altor resurse – capital și timp, efort și uzura echipelor noastre – pe care compania noastră le investește pentru a-și desfășura toate activitățile. Toate acestea cu scopul de a rămâne competitivi și rezilienți într-un mediu care astăzi este marcat de imprevizibilitate și cu singura certitudine că ne putem aștepta la neprevăzut.

Întrebări frecvente

Ce legătură există între eforturile de reducere a deșeurilor și logistica Lean?

Reducerea deșeurilor și logistica Lean sunt strâns legate între ele. Logistica Lean are ca scop eliminarea risipei în lanțul de aprovizionare prin optimizarea proceselor și reducerea timpilor de execuție. Reducerea deșeurilor contribuie în mod direct la acest obiectiv prin reducerea la minimum a stocurilor excedentare, îmbunătățirea eficienței producției și reducerea costurilor de depozitare și transport. În ambele cazuri, obiectivul este de a maximiza valoarea, minimizând în același timp risipa, ceea ce duce la operațiuni mai eficiente, durabile și profitabile.

Ce rol joacă tehnologia în implementarea logisticii Lean?

Tehnologia acționează ca o coloană vertebrală a implementării logisticii Lean, permițând colectarea și analiza datelor în timp real. În mod specific, sistemele de gestionare a stocurilor, software-ul și instrumentele de urmărire a flotei sunt câteva dintre sistemele care ajută la respectarea principiilor acestei metodologii. Pe scurt, orice tehnologie care ajută la creșterea vizibilității în întregul lanț de aprovizionare.

Care sunt principalele provocări la implementarea metodologiei Lean Logistics într-o organizație?

Punerea în aplicare a logisticii Lean se confruntă cu provocări precum rezistența culturală la schimbare, necesitatea de a restructura procesele înrădăcinate și nevoia de formare și de angajament din partea personalului. Integrarea tehnologiei poate fi costisitoare și complexă. În plus, menținerea unei îmbunătățiri continue implică o monitorizare constantă și adaptarea la fluctuațiile cererii sau la condițiile de piață. Lipsa de vizibilitate în lanțul de aprovizionare poate, de asemenea, să împiedice optimizarea. Depășirea acestor bariere necesită o conducere puternică, o comunicare eficientă și o mentalitate de îmbunătățire continuă în întreaga organizație.

Care sunt strategiile cheie pentru reducerea deșeurilor în lanțul de aprovizionare al unei organizații?

Reducerea risipei în lanțul de aprovizionare necesită eforturi în mai multe domenii-cheie: optimizarea stocurilor pentru a evita depășirile de stoc, îmbunătățirea planificării și prognozei cererii și eliminarea proceselor redundante. Colaborarea îndeaproape cu furnizorii și implementarea metodologiilor Lean, promovarea unei culturi a îmbunătățirii continue și formarea personalului pentru a identifica și aborda problema risipei sunt pilonii cheie.