Innehållsförteckning

Innehållsförteckning- Hur kan du minska effekterna av Bullwhip-effekten?

- Bullwhip-effekten Aktuell situation

- Bullwhip-effektens inverkan på leveranskedjan:

- Testa taktik för att minimera effekterna av Bullwhip-effekten:

- Vad kan man göra för att minimera Bullwhip-effektens påverkan?

- Hantering av efterfrågefall:

- Bulwwhip effekt takeaways

- Bullwhip Effekten FAQs

Bullwhip-effekten Aktuell situation

Många företag brottas för närvarande med en stark bullwhip-effekt. Delvis är detta problem kopplat till de pågående effekterna av pandemin, men det förstärks av att efterfrågan på konsumtionsvaror förändras.

Tänk på att många företag under pandemin köpte för mycket för att möta konsumenternas ökande efterfrågan, men på grund av brist på containrar och hamnar blev många av dessa produkter backade upp.

Denna brist fick företagen att beställa ännu mer eftersom de tänkte att detta skulle ge dem en större andel av kakan. När ledtiderna återgår till det normala strömmar dock alla dessa produkter in, men efterfrågan på samma produkter sjunker, vilket leder till stora överskottslager.

I en tid när centralbankerna också höjer räntorna blir bullwhip-effekten en högt prioriterad fråga för många företagsledningar. Tre år in i pandemin fortsätter bullwhip-effekten att orsaka problem för företagen.

Så vad kan vi göra för att mildra effekterna av denna utbudspisk?

Först kommer vi att utforska effekterna av denna effekt och sedan undersöka beprövade taktiker för att minimera bullwhip-effekten. Slutligen kommer vi att prata om hur man kan stoppa bullwhip-effekten redan innan den börjar genom att identifiera orsakerna till efterfrågebortfallet.

Bullwhip-effektens inverkan på leveranskedjan:

Figur 1 ovan visar den typiska covidefterfrågan (det är verkliga siffror) som vi märkte hos våra kunder från 21 september till 22 maj, och en plötslig minskning av efterfrågan från och med 22 juni. När efterfrågan minskar för många artiklar samtidigt blir effekten enorm, men hur påverkar det leveranskedjan i stor skala?

För att förstå detta ytterligare genomförde Slimstock under 2020 två simuleringsspel med deltagare från supply chain-branschen:

- För att se den faktiska effekten av bullwhip-effekten

- Att testa några effektiva taktiker för att mildra effekterna

I det första spelet simulerade vi en leveranskedja för handdesinfektionsmedel som stod inför en plötslig efterfrågeökning och lät deltagarna ta på sig en roll i leveranskedjan (en person spelade som återförsäljare, grossist, distributör eller tillverkare).

Spelet spelades med traditionella metoder för försörjningskedjan under 20 omgångar (motsvarande 20 veckor). När vi säger “traditionell” menar vi:

- en försörjningskedja utan kommunikation mellan de olika rollerna, annat än den beställning de gör till varandra.

- Dessutom hade leveranskedjan långa ledtider, vilket gjorde det svårt att reagera effektivt och snabbt på en plötslig efterfrågeökning.

Deltagarna kände bara till efterfrågan under den vecka den inträffade, och den verkliga efterfrågan var bara känd för återförsäljaren som inte hade något sätt att dela information med de andra teamen.

Nedanstående figur-2.1 visar efterfrågan från kundsidan under en period av 20 veckor, dvs. 20 omgångar. Denna information var endast känd av återförsäljaren.

Figure 2.1: Customer demand over 20 weeks

Om vi tittar på figur 2.2 nedan ser vi att orderstorleken varierar under de 20 rundorna.

Vi ser hur tillverkaren tidigt förbereder sig för krisen, men distributören och grossisten börjar inte dra tillbaka några produkter i väntan på krisen (deltagarna visste att en kris var på väg, men de visste dock inte exakt när och hur allvarlig den skulle bli).

Detaljhandlaren reagerade på krisen när den inträffade. Eftersom de visste vad den faktiska efterfrågan var kunde de reagera snabbt när det gällde beställningar. De behövde bara reagera när det hände.

Figure 2.2: Order fluctuation by role throughout the first game

Figure 2.2: Order fluctuation by role throughout the first game

Om vi tittar på figur 2.3 nedan, som återspeglar lagerfluktuationerna under hela spelet för var och en av rollerna, ser vi att tillverkarens förväntningar slog fel.

Eftersom de inte hade någon information om den verkliga efterfrågan fortsatte de att producera för länge och fortsatte att bygga upp lager fram till vecka 9, långt efter att efterfrågetoppen var över.

Figure 2.3: Inventory fluctuation by role throughout the first game

Figure 2.3: Inventory fluctuation by role throughout the first game

I det här spelet lärde vi oss några saker. Vi fann att tillverkarna i allmänhet var villiga att ta risken och hamna på höga lagernivåer i slutet av krisen.

Partihandeln hade en mycket stor risk för restorder. Detaljhandeln hade den lägsta risken för stora kostnader.

Slutresultatet var att grossisten hade byggt upp ett betydande antal restorder, vilket gav dem mycket höga kostnader.

I verkligheten är detta exakt vad som hände efter pandemin (när bullwhip-effekten drabbade leveranskedjan), eftersom många detaljhandlare har ett stort maktövertag över sina grossister (och distributörer).

De ligger nära efterfrågan, är mycket stora och har ett mycket litet lager jämfört med resten av leveranskedjan.

Sammanfattningsvis är detta vad som hände:

Som samhälle ger detta oss något att tänka på, eftersom vi sannolikt kommer att se många grossister och distributörer ådra sig stora kostnader, och vi kommer att se många tillverkare producera långt efter det att denna kris är över.

Detta kan leda till långa perioder utan någon produktion alls och kan orsaka allvarliga effekter på sysselsättning och stabilitet på tillverkningsnivå.

Ett verkligt exempel på detta är PC-tillverkaren Dell.

Under 1994 hade företaget problem – stora mängder PC-delar som beställdes i förväg orsakade lönsamhetsproblem.

Om inköpsprognoserna var felaktiga satt företaget fast med delar som det inte kunde sälja, och med tanke på hur snabbt hårdvaran utvecklas innebar det att dessa delar snabbt blev föråldrade.

År 1998 hade dock Dell lyckats vända utvecklingen. Omsättningen ökade från 2 miljarder dollar till 16 miljarder dollar och företagets avkastning på investerat kapital uppgick till 217 procent.

Hur lyckades de med det?

Genom att skapa en väl anpassad försäljningsmodell som fokuserade på förutsägbara försäljningsmönster med hjälp av redan etablerade kundrelationer, tillsammans med en “innevarande kvartal plus ett”-strategi som innebar att Dell begränsade lagerhållningen och använde prissättning i realtid för att återspegla förändrade komponentkostnader och lagernivåer.

Testa taktik för att minimera effekterna av Bullwhip-effekten:

För det andra spelet, med samma mängd efterfrågan (Figur 1), gjorde vi ändringar i leveranskedjans uppbyggnad och testade några taktiker.

Vi modellerade också krisen på lite olika sätt så att deltagarna inte hade någon aning om vad som skulle hända eller när krisen skulle komma.

Målet med simuleringsspelet var att uppnå den lägsta totalkostnaden i hela leveranskedjan med kostnader för restorder och, å andra sidan, kostnader för lagerhållning.

För att uppnå detta mål låter vi deltagarna

- Öppet samarbeta och kommunicera

- Halvera ledtiderna

Detta kan uppnås med hjälp av verktyg för lageroptimering, särskilt ledtiden mellan

länkarna i leveranskedjan, vilket gör att de kan reagera snabbare.

Det slutliga resultatet? Fantastiskt.

Detta förbättrade kraftigt de totala kostnaderna för leveranskedjorna, och även med en efterfrågan som i genomsnitt var 25% högre än i det föregående spelet kunde de totala kostnaderna sänkas med så mycket som 75%.

Så här gör du:

Figure 3.1: Order fluctuation by role throughout the second game

Figure 3.1: Order fluctuation by role throughout the second game

I figur 3.1 observerade vi orderfluktuationen i det andra spelet.

Vi märkte att tillverkaren återigen förutsåg en kris. Den här gången stabiliserades dock produktionen precis efter att krisen hade börjat.

Varför är det så? På grund av information över hela leveranskedjan.

Även om tillverkarna fortfarande löpte den största risken att bli sittande med en stor del av lagret i slutet av krisen, var deras risk betydligt lägre, vilket framgår av lagerutvecklingen i figur 3.2 nedan.

Figure 3.2: Inventory fluctuation by role throughout the second game

Figure 3.2: Inventory fluctuation by role throughout the second game

När lagerhållningen var som störst hade tillverkaren endast produkter för cirka två veckor i lager.

Detta är betydligt mindre än den 10 veckor långa toppnotering vi såg i det första spelet.

Så här gick det till i slutet av den andra matchen:

Vad kan man göra för att minimera Bullwhip-effektens påverkan?

Hantering av leveranskedjor är inte lätt eftersom det involverar många parter och osäkerhetsfaktorer. Vi har dock visat att företag kan minska de totala kostnaderna för leveranskedjan genom att samarbeta, dela information och fokusera på att korta ledtiderna.

Det gör inte bara att leveranskedjan som helhet kan reagera snabbare på en kris. Det sänker också kostnaderna för alla inblandade parter.

Att känna igen minskad efterfrågan:

Nu efter covid ser vi inte bara en stabilisering av efterfrågan, vi ser en minskning jämfört med före covid.

Låt oss först tala om hur man identifierar efterfrågebortfallet, den främsta orsaken till de största problem som en tillverkare/distributör ställs inför.

Om ett efterfrågefall identifieras tidigt kan bullwhip-effekten minimeras.

I kombination med den kommunikationstaktik som anges ovan ger detta ett betydande skydd för ditt företag.

Många verktyg för lageroptimering och planering av efterfrågan och utbud (som vår Slim4) är utformade för att känna igen och justera efterfrågan enligt den senaste marknadsinformationen, och sedan meddela användaren om minskad efterfrågan och signalera överlager. Det finns dock några egenskaper som kan göra det lite svårare än vanligt att känna igen sådana efterfrågefall:

- Om efterfrågefallen är relativt låga kanske de inte betraktas som avvikande

- Om nedgången är mer omedelbar är det inte säkert att den betraktas som en negativ trend.

I figur 1 (i början av bloggen) ser du till exempel hur efterfrågan minskar med cirka 10-20 % på många marknader.

Det finns ingen verklig outlier, ingen verklig trend.

Efterfrågefallet ser mer ut som att kliva ner från trottoaren och ut på vägen.

På artikelnivå är effekten kanske inte så stor, men när detta händer med tusentals artiklar samtidigt blir effekten på slutresultatet omfattande.

Därför är det viktigt att så snart som möjligt känna igen efterfrågefallet och agera på det så tidigt som möjligt.

Hur agerar man på eventuella framtida efterfrågebortfall?

Du har märkt av den minskade efterfrågan, så vilka är de bästa alternativen du har för att hantera den? Vi vet att vi inte kan använda det senaste årets försäljningshistorik för att göra prognoser, och att det kan ta tid för algoritmer att komma ikapp.

Tid är inte en lyx vi har med stigande räntor.

Här är några steg för planering av efterfrågan och utbud som du kan vidta för att mildra effekterna.

Hantering av efterfrågefall:

Vid plötsliga marknadsfall måste teamen för efterfrågeplanering agera proaktivt även med minimala försäljningsdata.

Med hjälp av tillgängliga verktyg (t.ex. ERP eller Excel) kan de a) identifiera vilka artiklar som påverkas och b) sänka prognosen med en viss procentsats på både SKU- och bulknivå.

Ett sätt att identifiera vilka SKU:er som påverkas av en minskad efterfrågan är prognosbias.

För att friska upp minnet är prognosbias ett mått på över- eller underprognostisering.

Om ingen under- eller överprognos görs kommer biasen att balansera runt 0.

När du säljer mindre än din prognos några månader i rad kommer siffran att vara negativ.

Det betyder att din prognos har varit för hög och inte har sänkts tillräckligt snabbt.

Från figur 1 (i början av bloggen) följer till exempel den uppskattade efterfrågan och den faktiska efterfrågan:

| Time Period | Estimated Demand | Actual Demand | Forecast Error |

|---|---|---|---|

| Month 1 | 84,000 | 82,000 | 2,000 |

| Month 2 | 84,000 | 81,000 | 3,000 |

| Month 3 | 84,000 | 82,000 | 2,000 |

Av tabellen ovan framgår att även om den slutliga efterfrågan är densamma, är prognosfelet cirka 2-3 000 varje månad.

Prognosbiasen kan beräknas som genomsnittet av prognosfelet.

Så i detta fall blir det

(2000 + 3000 + 2000) / 3 = 2,333

Nyckeln till bias är att alla fel är positiva i detta exempel.

Om vi skulle ha ett fel på 3.000, -1.000 och -2.000 skulle vi ha en prognosbias på:

(3000 – 1000 – 2000) / 3 = 0

Felens riktning är densamma. Prognosbias är därför ett bra mått för att identifiera objekt som har strukturella problem.

Det är också viktigt att prioritera vilka objekt du tittar på först.

På grund av tidsbrist vill du prioritera vilka objekt du tittar på först.

Med den minskade efterfrågan efter COVID måste vi se till att granska rätt artiklar först.

Här kan du kombinera objekten med hög prognostisk bias med andra parametrar för att få fram en mer angelägen lista:

1. Variansens koefficient

Variationskoefficienten är ett mått som tar standardavvikelsen och dividerar den med den genomsnittliga månatliga efterfrågan.

Ju högre siffra, desto mer volatil är din försäljning.

Den minskade efterfrågan efter covid-19 kan leda till problem med denna beräkning eftersom volatiliteten kan överskattas.

Eftersom det finns en period med högre genomsnittlig försäljning och en period med lägre genomsnittlig försäljning kommer standardavvikelsen att vara för hög, vilket i sin tur leder till högre buffertlager.

Mycket volatila artiklar är vanligtvis artiklar där förhållandet mellan standardavvikelse och genomsnittlig efterfrågan är ca > 0,75. Pröva dig fram med denna siffra för att hitta det bästa förhållandet för dig.

2. Pris

Artiklar med högre pris är naturligtvis viktigare att granska först, men det är bättre att använda ett fält som innehåller prognosvärdet istället.

Ju högre siffra, desto bättre resultatpåverkan vid granskning av prognoser.

3. ABC

ABC-koden kan vara ett enklare sätt att granska artiklar. I kombination med prognosbias kan du enkelt isolera dina A-poster först.

Klass A är artiklar med ett högt värde i dollar som utgör 10-20% av ditt lager men 70-80% av ditt årliga konsumtionsvärde.

Därför kräver de noggranna kontroller och höga krav på noggrannhet.

4. Andra åtgärder att vidta

På artikelnivå kan det vara svårt att identifiera segment i verksamheten som påverkas mer än andra. Därför är det viktigt att granska försäljningsutvecklingen för olika produktgrupper/marknader istället för enbart på SKU-nivå.

Värt att notera: Slimstocks S&OP-modul kan hjälpa dig att snabbt identifiera produktlinjer eller marknader som påverkas mer än andra.

Det möjliggör resultatutvärderingar för ledningsgrupper på aggregerade kategorinivåer.

Leveransplanering:

För att se över din leveransplan behöver du först en uppdaterad efterfrågeplan.

Därför är det viktigt att efterfrågeplaneringen tar det första steget.

När prognoserna har uppdaterats kan du identifiera viktiga artiklar med överskottslager.

Rapporter kan skapas för att hitta artiklar med överskottslager och utvärdera var detta lager ska ombalanseras.

Du kan välja vilka PO:er du vill skicka ut och antingen skicka ut dessa order eller annullera dem med dina leverantörer.

En annan metod för att förhindra nya inköp framöver är att ombalansera ditt nuvarande överskottslager.

Det innebär att ni inventerar vad ni har för närvarande och hur det förhåller sig till er senaste efterfrågeplan, för att sedan fatta beslut om var detta lager är mest meningsfullt att ha på olika verksamhetsställen.

Bulwwhip effekt takeaways

Situationöversikt:

- Företag brottas med den påtagliga piskverkan.

- Pandemins påverkan och svängande efterfrågan på konsumtionsvaror har förstärkt denna effekt.

- Brister i fraktcontainrar och hamnar har förvärrat problemet och fått företag att överbeställa.

- En plötslig influx av produkter har resulterat i överskott i lagret på grund av normaliserade ledtider och minskad efterfrågan.

Piskverkan och försörjningskedjan:

- Figur 1 illustrerade det efter-COVID efterfrågemönstret med en markant minskning efter maj ’22.

- Slimstock genomförde två simuleringsövningar år 2020 för att förstå och mildra piskverkan med hjälp av en simulerad försörjningskedja för handdesinfektionsmedel.

- I den första övningen tillämpades traditionella försörjningskedjepraxis som saknade kommunikation och belastades av långa ledtider.

- I den första simuleringen producerade tillverkare i överflöd, medan grossister hade höga kostnader på grund av försenade beställningar.

- Återförsäljare, som var närmast efterfrågan, hanterade situationen bättre.

Verklig illustration:

- Dell Computers stod inför en liknande utmaning år 1994 men övervann den genom att år 1998 använda en försäljningsmodell som fokuserade på förutsägbara mönster och prisfastställande i realtid.

Taktiker för att minimera piskverkan:

- I den andra övningen ingick öppet samarbete, kommunikation och minskade ledtider, vilket resulterade i en minskning av försörjningskedjekostnaderna med 75%.

Effektiv kommunikation genom hela försörjningskedjan bidrog till bättre produktion och lagerhantering.

Strategier för att bekämpa piskverkan:

- Samarbete, informationsdelning och förkortade ledtider är avgörande.

- Att tidigt upptäcka en efterfrågeminskning kan hjälpa till att minimera piskverkan.

- Lageroptimering och efterfråge- och försörjningsplaneringsverktyg som Slim4 kan vara instrumentella för att upptäcka och anpassa sig till marknadens förändringar.

- Några utmaningar med att upptäcka efterfrågeminskningar inkluderar att blygsamma minskningar inte betraktas som avvikande och att omedelbara minskningar inte ses som negativa trender.

Hantering av framtida efterfrågeminskningar:

- Omedelbara åtgärder är avgörande vid plötsliga marknadsnedgångar.

- Verktyg som ERP eller Excel kan hjälpa till att identifiera påverkade produkter och justera prognoser.

- Prognosfel, som mäter över- eller underprognostisering, kan vara en viktig mätning. Till exempel indikerar konsekventa negativa värden konsekvent överprognostisering.

- Prioriteringskriterier inkluderar varianskoefficient, pris, ABC-kodning och prestandarecensioner på aggregatnivå.

Försörjningsplanering:

- En uppdaterad efterfrågeplan är av högsta vikt för att revidera försörjningsplanen.

- Efter att ha uppdaterat prognoserna kan produkter med överskott i lagret identifieras, och nödvändiga rapporter kan genereras för bättre beslutsfattande.

I grund och botten, för att mildra utmaningarna som piskverkan medför, särskilt i en post-pandemisk värld, behöver företag främja förbättrad kommunikation, använda effektiva verktyg för efterfråge- och försörjningsplanering och anta en proaktiv inställning till prognostisering och lagerhantering.

Bullwhip Effekten FAQs

Vad är bullwhip effekten?

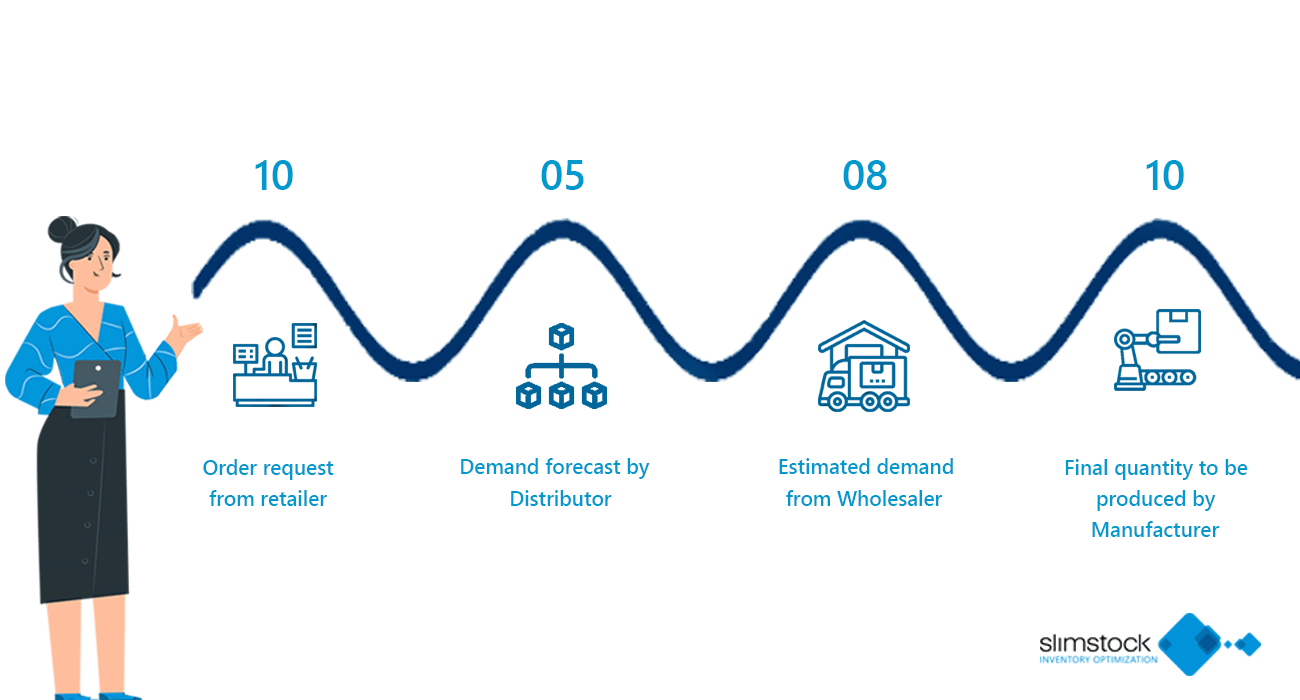

Bullwhip effekten inträffar när kundkrav förskjuts på detaljhandelsnivå, vilket leder till att återförsäljare överreagerar och felaktigt förstärker sina prognoser, vilket påverkar hela försörjningskedjan.

Vad är ett exempel på bullwhip-effekten?

Om en återförsäljare normalt säljer 10 vattenflaskor per dag skulle den beställa det antalet från distributören. Men en dag säljer återförsäljaren 50 flaskor och antar att kunderna kommer att börja köpa mer produkter, och beställer därför 100 flaskor för att möta denna högre prognostiserade efterfrågan, vilket orsakar påfrestningar i hela leveranskedjan.

Vad är den främsta orsaken till bullwhip-effekten?

Detta inträffar oftast när detaljhandlare blir mycket reaktiva på konsumenternas efterfrågan, och i sin tur intensifierar förväntningarna kring den.

Hur påverkar Bullwhip-effekten lagerbeståndsnivåerna?

På grund av de förstärkta orderavvikelserna på varje nivå i försörjningskedjan slutar företag ofta med att hålla mer lager än nödvändigt som en buffert mot upplevd efterfrågevariation.

Påverkar Bullwhip-effekten bara stora och komplexa försörjningskedjor?

Nej. Även om bullwhip-effekten ofta diskuteras i sammanhang med stora försörjningskedjor kan även mindre kedjor uppleva effekten om det saknas kommunikation och synkronisering mellan enheterna.

Kan teknologi och programvara hjälpa till att mildra Bullwhip-effekten?

Absolut. Avancerade prognosverktyg, plattformar för realtidsdatadelning och integrerade planeringssystem kan ge mer exakta efterfrågeinsikter och underlätta bättre samordning mellan försörjningskedjepartners, vilket minskar Bullwhip-effekten.