İçindekiler tablosu

İçindekiler tablosu- Yalın Lojistik: Tedarik Zincirinizdeki İsrafı Ortadan Nasıl Kaldırırsınız?

- Yalın metodoloji nedir?

- Yalın Lojistik ilkeleri

- Yalın Lojistik metodolojisinin başarısını ölçmek için hangi KPI’lar kullanılabilir?

- Yalın Lojistik ile israfın ortadan kaldırılması

- Müşteri ihtiyaçlarını karşılamak için talebin kontrol edilmesi

- Olası lojistik akışlar nelerdir?

- İddia edilen lojistik kısıtlamalar

- Yalın Lojistik: Daha rekabetçi olmak için atıkları azaltın

- Authors

- SSS

Sürekli olarak etkili iş süreçlerini benimsemek, en başarılı şirketlerin temel prensibidir. Özellikle normal işleyişi sürekli olarak etkileyen, hatta bazen zorlayıcı bir ortamda, operasyonel mükemmelliğe ulaşmak her zamankinden daha kritik hale gelir.

Bu anlamda Yalın metodoloji, her sektörden şirketin uyguladığı popüler bir tekniktir. Üretim alanından türeyen bu yönetim felsefesi, kökenlerini aşarak tüm endüstrilere ulaşmıştır.

Yalın metodoloji ve Tedarik Zinciri arasındaki bağlantı, malzeme akış verimliliğini artırmak, teslim sürelerini optimize etmek, israfı azaltmak, maliyetleri en aza indirmek ve nihayetinde son derece rekabetçi bir ortamda değişen müşteri taleplerini karşılamak isteyen birçok kuruluş için kilit bir odak noktası haline gelmiştir. Yalın Lojistik ilkelerinin entegrasyonu, geleneksel yaklaşımlardan daha çevik ve esnek sistemlere doğru bir paradigma değişimi anlamına gelmekte olup, daha sorunsuz ve daha verimli süreçler yaratırken değer katmayan faaliyetleri ortadan kaldırmayı amaçlamaktadır.

Yalın metodoloji nedir?

Yalın metodoloji, israfı en aza indirerek müşteri değerini en üst düzeye çıkarmaya odaklanan bir iş yönetimi yaklaşımıdır. Nihai ürün veya hizmete değer katmayan faaliyetleri belirlemeye ve ortadan kaldırma odaklıdır. İsraf; zaman, kaynaklar ve/veya gereksiz hareketler şeklinde olabilir.

Yalın Lojistik ilkeleri

Peki ‘Yalın’ terimi Tedarik Zinciri operasyonlarına nasıl uygulanıyor? Bu noktada, Yalın Lojistik’in temel unsurlarının neler olduğunu ve bunların israfın ortadan kaldırılmasına ve şirketin daha verimli hale gelmesine nasıl katkıda bulunduğunu gözden geçirelim.

- İsrafın ortadan kaldırılması: Lojistikte amaç, müşteri teslim sürelerini, fazla envanteri, gereksiz hareketleri ve ürün akışına değer katmayan diğer tüm unsurları en aza indirmektir. Depolama, paketleme, nakliye ve dağıtım süreçleri, duruş sürelerini ve gereksiz maliyetleri azaltmak için optimize edilir.

- Müşteri için değer yaratmaya odaklanın: Amaç, hangi lojistik faaliyetlerin müşteri tarafından gerçekten değer gördüğünü anlamaktır. Bu, ürünlerin hızlı, doğru ve güvenilir bir şekilde teslim edilmesini içerir. Yalın lojistik, süreçleri müşteri beklentilerini karşılayacak şekilde hizalamaya ve müşteri memnuniyetine doğrudan katkıda bulunmayan faaliyetleri en aza indirmeye odaklanır.

- Sürekli iyileştirme: Lojistikte bu, ürün ve hizmet akışını optimize etmenin yollarını bulmak için süreçlerin sürekli olarak gözden geçirilmesi demektir. Stokları azaltmak için Just-in-Time (tam zamanında üretim/dağıtım) gibi teknikler uygulanır ve sorunları hızlı bir şekilde tespit etmek ve verimli bir şekilde çözmek için veri görselleştirme aracı kullanılır.

- İnsanların katılımı: Bu ilke lojistikte, çalışanların Tedarik Zincirinde verimliliği ve kaliteyi artıran bilinçli kararlar almalarını sağlayarak ve güçlendirerek uygulanır. İşbirliği teşvik edilir ve lojistik süreçlerine doğrudan dahil olanların katkılarına değer verilir.

Yalın Lojistik metodolojisinin başarısını ölçmek için hangi KPI’lar kullanılabilir?

Bir şirkette Yalın metodolojinin uygulanmasının başarısını ölçmek için tasarlanan KPI’lar, her kuruluşun özel odağına ve hedeflerine göre değişebilir. Aşağıda Yalın metodoloji ile iyileştirilebilecek bazı lojistik göstergeler yer almaktadır:

- Teslim Süresi: Bir sürecin başlamasından tamamlanmasına veya malların sipariş edilmesinden teslim edilmesine kadar geçen toplam süredir. Teslim süresindeki azalma daha fazla süreç verimliliğine işaret eder.

- Verim: Belirli bir süre içinde tamamlanan ürün veya hizmet miktarı. Belirli bir süre içinde teslim edilen siparişlerin sayısı için geçerli olabilir. Verimdeki artış, üretkenlikte iyileşme olduğunu gösterir.

- Stok Seviyesi: İşlemdeki veya depodaki envanter miktarıdır. Stok seviyesindeki bir düşüş, kaynakların daha verimli yönetildiğini gösterebilir.

- Atık Azaltımı: Süreçlerde azaltılan atık miktarıdır. Envanter azaltımı, teslim süresi vb. açısından ölçülebilir.

- İlk Seferde Doğru/Hata Oranı: İlk seferinde doğru teslim edilen ürün veya hizmetlerin oranı. Lojistikte ilk teslimatların sayısı pratik bir örnek olabilir.

KPI’ların seçimi, şirketin Yalın uygulamasındaki hedeflerine ve odak alanlarına bağlı olacaktır.

Yalın Lojistik ile israfın ortadan kaldırılması

Bu sütunların her birinin ayrıntılarına girmek son derece uzun bir makale oluşturacağından, bu yazıda ilk bahsettiğimiz konuya odaklanacağız: israfın ortadan kaldırılması. Ve şirketimizde gereksiz stokların ortadan kaldırılması konusunda her şeyi biliyoruz. Bu noktada ilerleme kaydetmek için 4 husus göz önünde bulundurulmalıdır: talep dalgalanması, arz seviyesi, satın alma parti büyüklüğü stratejisi ve lojistik kısıtlamalar.

Müşteri ihtiyaçlarını karşılamak için talebin kontrol edilmesi

İsrafı ortadan kaldırmak için kilit konu iyi bir talep öngörüsüdür.

Talep öngörüsünden bahsettiğimizde, akla gelen ilk ilişkili kavram talep eğilimidir. Aslında, talep öngörüsünü hesaplamak için kullanacağımız matematiksel model büyük ölçüde bu modele bağlı olacaktır.

İdeal bir dünyada talebi kontrol etmek aşağıdaki grafik kadar basit olurdu. Fakat pratikte hiçbir zaman bu gerçekleşmez ve stoklarımızın referansları farklı modeller izler: her ay az veya çok değişkenlik gösteren talep, birkaç aylık talep, mevsimsellik, yükselme veya düşme eğilimi, düzensiz bir model … ve bu modellerin her biri başka bir matematiksel modeli gündeme getirecektir.

Aslında, yukarıdaki örnekte gösterildiği gibi düz bir çizgi olmasa da, ürün yelpazemizin en fazla %10’unda daha az veya daha fazla sabit bir davranış görülecektir. Talebin periyodik değişkenliği yeterince küçük olan ürünlerden bahsediyoruz ki bu durumda kararsızlık, stok yönetimini etkilemez.

Peki ya diğerleri? Tedarik noktalarının aktif kontrolünü gerektirirler ve bunun herhangi bir andaki talep gerçekliğine uyarlanması gerekir. Mevsimsel referansların arz seviyesinin yıl boyunca aynı olamayacağı gerçeği gibi açıkça görünen bir şey, bazı şirketler için her zaman o kadar bariz değildir. Benzer şekilde, yaşam döngüsüne bağlı olarak, bir ürüne olan talep değişmektedir ve bununla birlikte, tedarik ihtiyaçları ve bir ürünün tedarik edilme şekli, operasyonel yönetiminden maksimum fayda elde etmek için talebin gerçekliğine uyarlanmalıdır.

Talep modeli nasıl belirlenir?

Akılda tutulması gereken 3 temel kavram vardır:

Talep sıklığı

Talep sıklığının belirlenmesi için son 12 aylık net talep kullanılmaktadır. Bu sıklığa dayanarak 3 alt grup ürün ayırt ediyoruz: satışlı dönem sayısı satışsız dönem sayısından fazla olanlar, satışsız dönem sayısı satışlı dönem sayısından fazla olanlar ve yeni ürünler.

Mevsimsellik

Talebin mevsimselliğini belirlemek için 24 aylık veriye ihtiyaç vardır ve Fisher’s testinin kullanılması tavsiye edilir. Bu sistem sayesinde iki nitel değişken arasında bir ilişki olup olmadığını, yani bir değişkenin oranlarının diğer değişkenin değerine bağlı olarak farklı olup olmadığını incelemek mümkündür. F testi olarak da bilinen Fisher testinin sonucuna bağlı olarak, incelenen iki değişken arasında bir ilişki olma olasılığı artar veya azalır.

Mevsimsellik çalışmasıyla ilgili olarak, son 24 ayı analiz ederek talep davranışı ile zaman değişkeni arasındaki ilişkinin derecesini belirlemeliyiz. Matematiksel olarak, F testinin sonucu 2.82’den büyük bir değer veriyorsa, bu, analiz edilen iki değişken arasındaki ilişkinin %95’ten büyük olduğu anlamına gelir. Dolayısıyla, mevsimsellik çalışmamızda, Fisher testinin sonucu 2,82’den yüksekse, tahminin de mevsimsel bir model izlemesi olasılığının %95’ten fazla olduğundan emin olabiliriz.

Trend

Eğilimi değerlendirmek için doğrusal regresyon modelini kullanmayı öneriyoruz. Amaç, bir bağımlı değişken ile bir veya daha fazla bağımsız değişken arasındaki ilişkiyi belirlemektir. Bu, özellikle stok karşılığı stoklanan ve talebi azalmaya başlayan olgunlaşmış ürünlerden bahsederken büyük önem taşır. Talepteki yavaşlamayı ne kadar hızlı tespit edebilir ve stoklamayı ne kadar hızlı durdurabilirsek, stoğumuzun eskime riskini o kadar azaltır ve böylece sağlığını artırırız.

Tüm bu kilit noktaları göz önünde bulundurarak, tahmin doğruluğunu artıracak ve stoklarımızı mümkün olduğunca müşterilerimizin beklentilerine göre ayarlayarak, fazlalık veya stok fazlası olmadan israfı ortadan kaldırmaya doğru ilerleyeceğiz.

Tedarik seviyesinin optimizasyonu

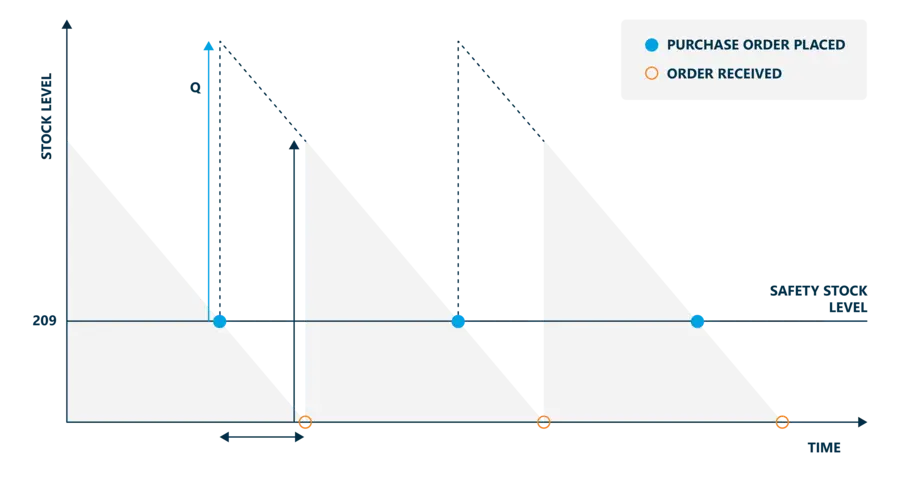

Stok seviyesi, siparişin verilmesi gereken stok noktası olarak ele alınabilir. Bir gün hesaplamak ve 12 ay sonrasına kadar tekrar kontrol etmemek yeterli değildir, ancak gerçekten etkili olması için neredeyse günlük olarak güncellenmelidir.

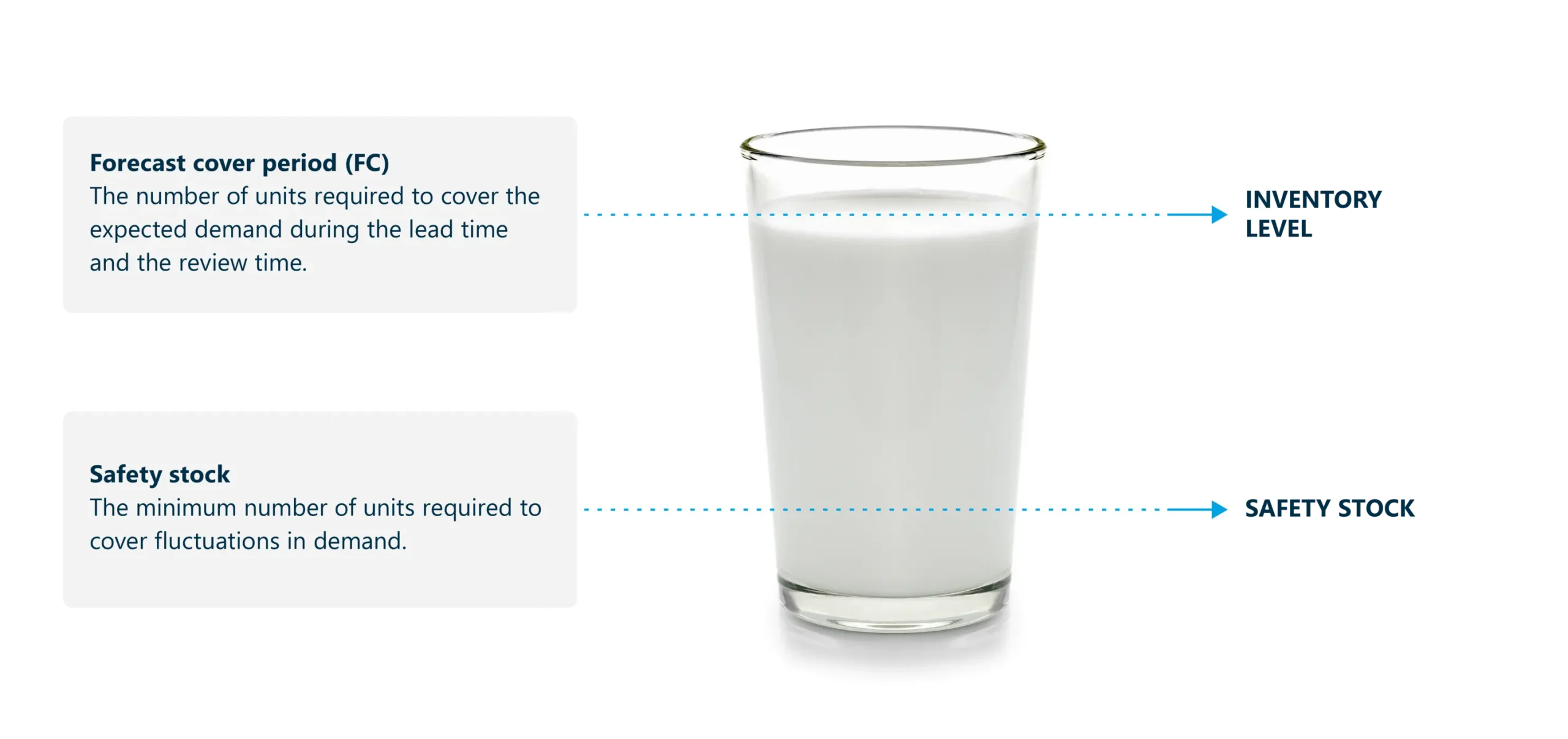

Şimdi her bir referans için optimum stoklama seviyesini tartışırken anahtar kavramlardan bahsedeceğiz. Kapsama süresi, emniyet stoğu, hizmet seviyesi – bu kavramların her birinin tedarik seviyesini nasıl etkilediğini ve birbirleriyle nasıl ilişkili olduklarını göreceğiz.

Teminat süresi

Satın alma söz konusu olduğunda, yani bir referans için gerçekleştirilecek satın alma siparişi planlaması yapılırken, kapsama süresi kilit önem taşır.

Ne içeriyor?

Özellikle iki unsur içerir. Bunlar, ideal bir senaryoda bir referansın stoklanıp stoklanmayacağını ne sıklıkla gözden geçirmek istediğinizi içeren dahili gözden geçirme süresi ve siparişin verilmesinden malların sistemde mevcut olmasına kadar geçen süre olarak tanımlanan teslim süresidir.

Bu nedenle, şu konuda net olunmalıdır: aynı referans için iki farklı tedarikçi iki farklı kapsama süresi anlamına gelebilir ve bu, o referans için yönettiğimiz ortalama stok üzerinde doğrudan bir etkiye sahip olacaktır. Daha iyi anlamak için, Asyalı bir tedarikçinin kapsama süresi genellikle yerel bir tedarikçinin kapsama süresinden daha uzun olacaktır, bu nedenle genellikle Asya’dan tedarik etmek depolarımızda daha fazla stok bulundurmak anlamına gelir.

Bu durumda, risk yönetimi aşamalarında (örneğin piyasaya yeni bir karşılaştırma ölçütü sunulduğunda), daha kısa bir riskten korunma süresi ile sonuçlanacağından, bunu mümkün olduğunca daha fazla çevikliğe izin veren yerel bir sağlayıcı ile yapmanızı tavsiye ederiz.

Bunu güncel tutmak için hangi kriterlere dikkat etmeliyiz?

İki parametreye dikkat etmeliyiz.

Bir yandan, kapsanacak bir sonraki dönem için o gün sayısı içinde beklenen talebin ne olduğunu bilmemiz gerekir. Bu değer tamamen dinamiktir. Çok istikrarlı bir talebe sahip bir ürün seçersek, muhtemelen bunu çok fazla fark etmeyeceğiz. Mevsimsel bir ürün düşünün. Yılın zamanına bağlı olarak, o teminat döneminde kapsanacak tahmin çok farklı olacaktır. Ya da şimdi yükseliş eğiliminde olan bir kalem düşünün. Bir sonraki kapsama döneminde kapsanacak tahmini her güncellediğimizde, kapsanacak birimler artmış olacaktır.

Güvenlik stoğu

İkinci parametre güvenlik stoğudur. Kapsama dönemindeki tahminde olduğu gibi, yine %100 dinamiktir. Talepteki sapma, teslim süresi ve istenen hizmet seviyesi tarafından koşullandırılır. Bu nedenle, uygulamasından tam olarak faydalanmak için güncel tutulması da gerekir.

Bu, aşağıdaki bir bardak süt resminde gördüğünüz gibi, kapsama dönemindeki tahmin ve emniyet stokunun toplamının bize belirli bir zamanda bir referansın arz seviyesini verdiği anlamına gelir.

Satın alma partilerini optimize edin

Bir referansın en uygun tedarik noktasını belirlemek, israfı ortadan kaldırma ve Yalın Lojistik ilkelerine uyma yolunda büyük bir adımdır. Ancak hala yapılacak çok şey var. Bu optimum tedarik noktasına sahip olduğumuzda, ürünlerimiz için satın alma/tedarik stratejisi üzerinde de çalışmalıyız. Bu, Tedarik Zincirimizde oluşturulabilecek farklı lojistik akışlarla doğrudan ilişkilidir.

Tedarikçi satın alma ve ikmalini optimize etmek için ipuçları

Daha ayrıntılı olarak, tedarikçilerden yapılan alımlar (yukarı akış) ile düzenlenmiş merkezlerden veya mağazalardan yapılan ikmaller (aşağı akış) arasında ayrım yapabiliriz.

Yukarı akış yönetimi: Tedarikçilerden satın alma nasıl optimize edilir

- Sipariş takvimleri oluşturun. Dahili inceleme süreleriyle oynamak ve her tedarikçi için kapsama sürelerini uyarlamak, miktarları optimize ederken işlemleri kolaylaştırır.

- İzin verilen ve yasaklanan akışları belirleyin. Bir lojistik akış modeli seçin. En yaygın olan 4 seçenek vardır ve bunları aşağıda göreceğiz.

- Tedarikçilerin çeşitlendirilmesi. Referanslarımızın her birinin tedariği için tek bir olası tedarikçiye sahip olmamak tavsiye edilir. Benzer şekilde, ürünün doğrudan maliyeti bir tedarikçi seçmek için tek kriter olmamalı, aynı zamanda teslimat süresine ve satın alma partisine de dikkat etmeliyiz.

- Tedarikçileri değerlendirin. Tedarikçilerle yaptığımız anlaşmaları iyi analiz edin – minimum satın alma miktarları, sipariş başına avro, vb – ve bu kısıtlamalara uymak için tedarik ihtiyaçlarını her öne çekmek zorunda kaldığımızda bunun bizim için ne anlama geldiğinin farkında olun.

Aşağı akış yönetimi: Mağazalarımızı ve stoklama yerlerimizi nasıl yenileriz?

- Teslimat programlarını optimize edin. Yukarı akış yönetiminde olduğu gibi, dahili inceleme süreleri optimize edilmeli ve ikmal siparişlerinin kapsamı analiz edilmelidir.

- Düzenlenmiş mağazalar veya merkezler arasında bir transfer matrisi oluşturun. Yani, hangi noktalar arasında mal transferine izin verildiği ve hangi noktalar arasında izin verilmediği. Ve bu matris tanımlandıktan sonra, yapılacak transferlerin şirket için avantajlı olmasını sağlamak için diğer kural türlerini belirleyin.

- Sipariş otomasyonu. Mağazaların saf ikmaline odaklandığımızda, Slimstock’ta önerdiğimiz şey, bu işlemin mümkün olduğunca otomatik olması gerektiğidir. Neden mi? Mağaza içi ürünler yavaş bir talep modeline sahip olma eğilimindedir, bu nedenle iyi bir mağaza içi tahmin süreci yürütülerek ve hizmet seviyesine göre dinamik ve güncel bir farklılaştırma politikası ile birleştirilerek, ikmal süreci çok yüksek derecede otomatikleştirilebilir – bu da herhangi bir anormal davranış tespit edildiğinde siparişi durduran uyarılarla sağlanır.

- Kıtlık durumunda yönetim kuralları. Bir ürün kıtlığı durumunda atılacak adımlar çok net olmalıdır: ürün belirli mağazaların veya düzenlenmiş stok noktalarının aktif ürün yelpazesinden çıkarılmalı mıdır, yoksa ürünü tüm noktalara eşit olarak dağıtmak daha mı iyidir? Strateji, durum ortaya çıktığında harekete geçmeye hazır olmalı ve sonraki durumlarda bundan kaçınmaya çalışmak için kıtlığın nedeni de analiz edilmelidir.

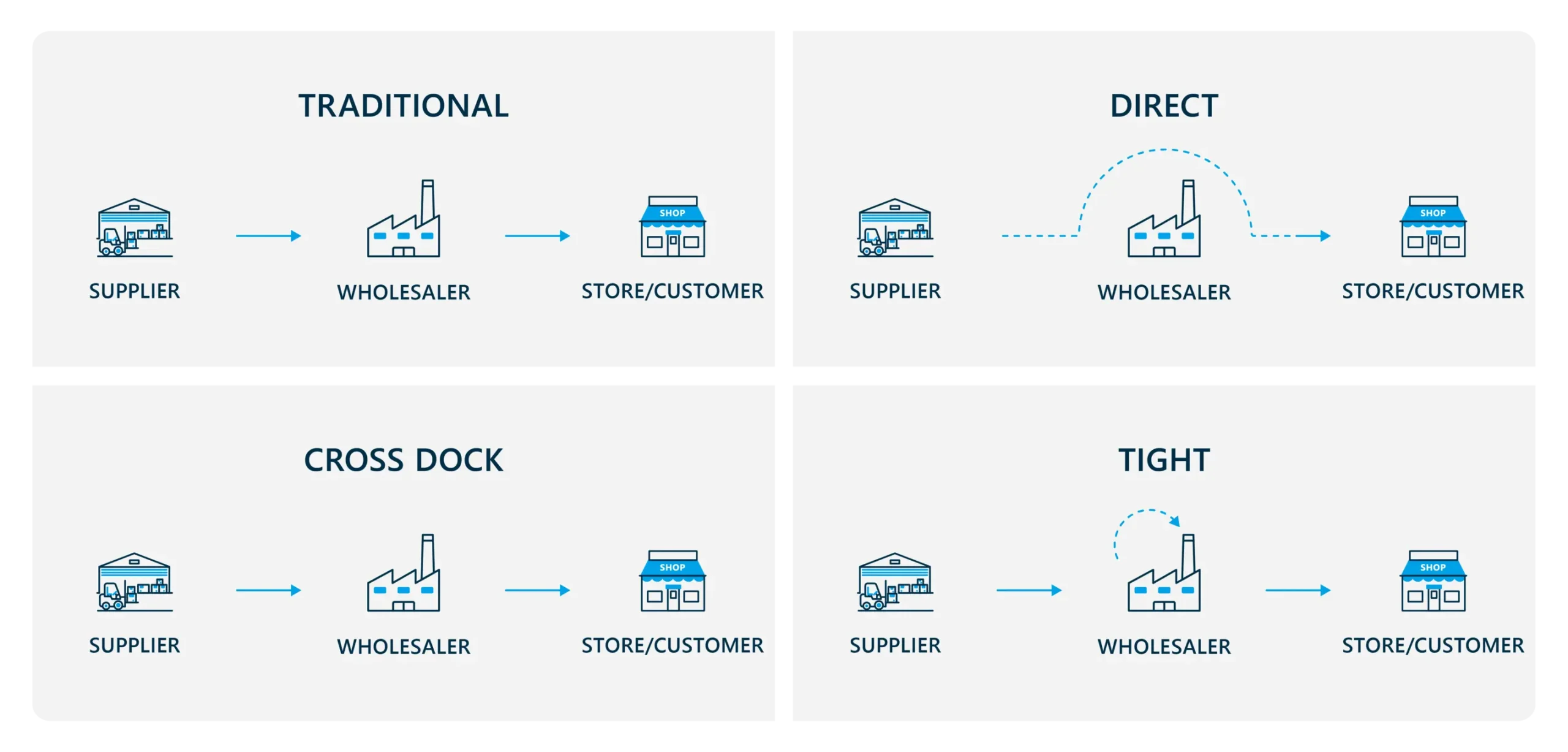

Olası lojistik akışlar nelerdir?

Her şirket farklıdır ve kendine özgü nüansları vardır. Ancak günümüzde şirketlerdeki en yaygın mal akışları dört ana modele indirgenebilir:

Geleneksel akış

Geleneksel olarak, tedarikçi ürünü dağıtım merkezine teslim eder, mallar depolanır ve siparişler mağazaya veya müşteriye teslim edilir. Genel olarak şirketler, hem talepteki belirli değişiklikleri karşılamak hem de mağaza ağlarına veya müşterilere küçük miktarlarda teslimat yapmak için sunduğu büyük esneklik nedeniyle bu akışı tercih etmektedir.

Doğrudan akış

Bu durumda tedarikçi malları lojistik merkezinden geçirmeden doğrudan mağazaya/düzenlenmiş merkeze veya müşteriye teslim eder. Bu akış türü, mağazada/düzenlenmiş merkezde veya müşteride karşılanması gereken ihtiyacın, tedarikçi tarafından uygulanan lojistik kısıtlamayı tek başına karşılayacak kadar önemli olduğu durumlarda kullanılır. Örneğin, sipariş tedarikçiden gelen dolu bir kamyonete karşılık gelir.

Çapraz sevkiyat

Bu, şirketlerde giderek daha yaygın hale gelen bir akıştır. Bu durumda, tedarikçi malları lojistik merkezine teslim ettiğinde, mallar stoka karşı akışta olduğu gibi depolanmaz. Buna ek olarak, mallar giriş veya kabul sahasından geçmez. Tedarikçi mallarını teslim ettiğinde, mallar doğrudan teslim edilecek farklı mağazaya/düzenlenmiş merkeze veya müşteri siparişlerine ayrılır, dolayısıyla mallar depolama pozisyonlarına yerleştirilmez. Peki stoğa karşı akış ile temel fark nedir? Bu durumda, malların alıcısı daha yüksek sipariş miktarları (kutular, palet katmanları veya palet) üstlenir, böylece daha önce bahsettiğimiz esneklik kaybolur.

Sıkı Akış

Sıkı akış, perakende zincirlerinde ve süpermarketlerde yaygın olarak kullanılır ve stoğa karşı akış ile çapraz sevkiyatın bir karışımıdır. Bunlar, kullanılacakları anda bir varış noktasına ulaşan mallardır. Başka bir deyişle, aynı gün sevk edileceği beklentisiyle bir depoya giren üründür.

Tedarik optimizasyonunda EOQ

Satın alma yaparken tedarikçilerimizin mevcut lojistik birimlerine göre ayarlama yapmalıyız. Bu ayarlamanın mevcut lojistik birimlerine etkisini ölçmek çok önemlidir, çünkü ayarlama nedeniyle gerçek ihtiyacı ikiye hatta üçe katlayabileceğimiz zamanlar vardır. Bu durumlarda, envanterlerimizin sağlığını artırmak için tedarikçileri belirlemek ve onlarla yeniden müzakere etmek gerekir.

Konu tedariğin optimize edilmesi olduğunda, bir kavram diğerlerinden ayrılır: EOQ. EOQ, ekonomik sipariş miktarı anlamına gelir ve toplam envanter maliyetini en aza indirmek için belirli bir zamanda sipariş edilecek en uygun ürün miktarını belirlemek için kullanılan bir tekniktir.

Ve bunu optimize etmek için hangi faktörleri göz önünde bulundurmalıyız?

EOQ’daki ürünün mevsimselliği

Mevsimsel bir ürünün EOQ’sunu en yoğun sezonda hesaplamakla, yoğun olmayan sezonda hesaplamak aynı şey değildir. (Mevsimsel bir üründen bahsederken kimse ortalamalarla çalışmayı düşünmemelidir). Bu nedenle, ürün için talep tahmini, mevsimsel faktörü içermeli ve çalıştığımız zaman aralıklarını ayarlamalıyız.

Daha günlük bir dil kullanmak gerekirse, mevsimsel bir üründe, 1 Ocak’ta 31 Aralık’a kadar en uygun satın alma partisinin hesaplanması beklenemez. Mevsimsel bir ürün söz konusu olduğunda, çalışma aralıkları ürünün mevsimselliğine göre olmalıdır; bu nedenle, örneğin, Ocak’tan Nisan’a kadar bir EOQ’ya, Nisan’dan Eylül’e kadar başka bir EOQ’ya ve Ekim’den Aralık’a kadar başka bir EOQ’ya sahip olunabilir.

Promosyonlar

Planlanan tüm promosyonlar dikkate alınmalı ve ürün için talep tahminine ek talep olarak eklenmelidir. Yine, ürün talebini değiştiren promosyonlarla çalışma gerçeği, yıllık bir talep ufkuyla çalışamayacağınız anlamına gelir, bunun yerine bu promosyonların planlandığı tarihler, her bir EOQ hesaplamasıyla kapsanabilecek talep tahmini ufkunu da işaretleyecektir.

Trendler ve ürün yaşam döngüsü

Bir referans büyürken, olgunluk aşamasındayken ya da düşüşe geçip ömrünün sonuna yaklaştığında durum farklıdır. Her talebin davranışı aynı değildir ve görebileceğiniz gibi, EOQ’yu doğru bir şekilde ayarlamak için davranıştaki herhangi bir değişikliğe karşı çok hassas olmanız gerekir.

Planlı ürün geri çağırma

Bu çok açık görünüyor, ancak zaman zaman o kadar da açık olmadığı durumlarla karşılaşıyoruz. Bir ürünü Haziran ayında geri çekeceğinizi biliyorsanız, Aralık sonuna kadar talep almayın.

Lojistik birimlerin yeterliliği

Bu, toplu fiyat indirimlerinden yararlanmamıza yardımcı olabilir. Burada tedarikçiden gelen tek seferlik tekliflerden ya da hacim indirimlerinden değil, resmi tarifelerimizdeki hacim indirimlerinden bahsediyoruz. Örneğin, 500 birime kadar fiyat 1; 500’den 1.000’e kadar fiyat 0,98; 1.000’den itibaren ise birim başına 0,96’dır.

Ekonomik Düzen Aralığının Uygulanması

Ekonomik Sipariş Aralığı, örneğin tedarikçiye ve niteliğe göre bölümlere ayırarak ürün seçiminin tedarik sıklığını optimize etmekten oluşur. Bu nedenle, artık optimizasyonu yalnızca kalem başına (EOQ) gerçekleştirmiyoruz, ancak optimizasyon, karar verdiğimiz set için en uygun sıklığı belirlemek üzere bir ürün seçimi ile gerçekleştiriliyor.

Tesisler arası transferlerin yönetimi

Bir şirketi tanımaya çalışırken sohbetlerde her zaman gündeme gelen bir konudur. Ancak, farklı stok noktaları arasında transfer yapan birçok şirket olmasına rağmen, çok azı bu transferlerden gerçekten faydalanmaktadır. Bir merkezden diğerine net bir hareket duygusu olmadan gidip gelen kutular olduğu hissine kapılmak çok yaygındır.

Siteler arasında transfer yapmanın amacı nedir? Bunun birçok nedeni olabilir ve her bir şirkete göre değişir. Ancak tüm diğer nedenler arasında öne çıkan bir neden vardır: bir merkezdeki ürün ihtiyacını başka bir merkezdeki fazlalıkla karşılamak.

Merkezler arası transferleri yönetirken yanlış uygulamalardan kaçınmanın bir yolu var mı? Evet, işte size iki öneri.

Öncelikle transfer matrisi hakkında net bir fikre sahip olmalıyız. Örneğin, aralarında mal transferine izin verilen ve verilmeyen sahaları bir matriste temsil etmeliyiz. Aşağıdaki örnekte, izin verilen kombinasyonlara ‘1’, yasaklanan kombinasyonlara ise ‘N’ koyduk. Bu matris tanımlandıktan sonra işin %50’si tamamlanmış olur.

Peki diğer %50 nelerden oluşmaktadır? Bir transferin nihayetinde izin verilen kombinasyonlarda gerçekleştirilip gerçekleştirilmeyeceğini belirleyen kuralları oluşturmalıyız: birimlerde kısıtlama, avroda kısıtlama, ürünün merkez ofisten teslim edilmesinin ne kadar sürdüğünü ve merkezler arasında transferin ne kadar sürdüğünü dikkate alan kısıtlama … Bu kurallar, merkezler arasındaki transferleri belirlerken belirli bir bilimi uygulamamıza olanak sağlayacaktır.

İddia edilen lojistik kısıtlamalar

Ele alınması gereken blokların sonuncusu lojistik kısıtlamalardır… daha doğrusu bazen lojistik kısıtlamalar olduğuna inandığımız şeylerdir. En yaygın hataların neler olduğunu görelim.

Alan yetersizliği ile alanın kötü kullanımının karıştırılması

Bazen kötü organize edilmiş bir depo, alan yetersizliği ile karıştırılır. Bunu çözmek için depomuzdaki ürünleri belirli kriterlere göre yerleştirmek gerekir. Ve bu kriterleri düzenli olarak güncellemek önemlidir, aksi takdirde olumlu etki hissedilmeyecektir.

Asıl soru şu: Merkezlerimizdeki ürünleri neye göre sipariş ediyoruz? İşte 3 olası kriter:

- Hareket: yüksek cirolu ürünleri deponun en erişilebilir bölümüne yerleştirin.

- Kâr: Kâr marjına en çok katkıda bulunan kalemleri her zaman hazır bulundurun.

- Riskler: eskime riskini azaltın ve öğeler eskimeden önce harekete geçin.

Çok dolu veya çok boş kamyonlar

İkinci nokta ise taşımacılığın optimizasyonudur. “Kamyon dolu değilse, hava taşımak için para ödüyorum” cümlesini duymak yaygındır. Bu cümlenin inandırıcılığı yok değil, ancak ihtiyacımız olmayan malları taşımak da havayı taşımak kadar felakettir. Malların taşınmasını optimize etmek söz konusu olduğunda ne gibi tavsiyelerde bulunabiliriz?

- Navlun vs ‘ekstra bulundurma maliyeti’ maliyeti. Posta ücreti ödemek istemediğimiz için sık sık malları önceden göndeririz. Bu iyi bir şeydir, ancak asgari seviyeye ulaşmak için ürün eklemek söz konusu olduğunda, bu ekstra malın gerektirdiği bulundurma maliyetini hesaba katmalıyız. Gereğinden fazla mal stoklamanın gizli maliyetlerini göz önünde bulundurmalısınız.

- Tedarik ettiğimiz stoğun kapsamını analiz edin. Tedarik ettiğimiz stoğun kapsamı her zaman analiz edilmelidir. Tedarik ettiğimiz veya ileriye götürdüğümüz stoğun kapsamını bilmek için de talebin iyi bir şekilde tahmin edilmesi şarttır.

- Tedarikçilerin çeşitlendirilmesi. Deneyimlerimiz bize aynı referansı tedarik edecek farklı tedarikçilerin olmasının tavsiye edildiğini göstermektedir. Bir tedarikçinin diğerinden daha iyi veya daha kötü olduğuna karar verirken sadece maliyete dikkat etmemek de önemlidir. Ürün kalitesi, teslimat süresi veya satın alma partileri gibi hususlar da bu değerlendirmede dikkate alınmalıdır.

Malları teslim alırken önceliklendirme

Lojistik ekibinizin minnettar kalacağı bir şey, alınması beklenen farklı tedarikçi veya tedarik merkezi siparişlerinin günlere göre sıralanarak listelendiği günlük veya haftalık bir şablondur.

En önemlisi, içerdikleri ürün gruplarını ve ayrıca aciliyeti olan ürün gruplarını belirtmek gerekir. Bu, özellikle kendimizi eş zamanlı birkaç siparişle ‘gelen mal kumsallarında’ bulduğumuzda ve lojistik ekibi hangisinden başlayacağını bilemediğinde çok önemlidir.

Yalın Lojistik: Daha rekabetçi olmak için atıkları azaltın

Bu makale boyunca Yalın Lojistik metodolojisinin nelerden oluştuğunu açıkladık ve malzeme israfını ve süreç verimsizliklerini azaltmak için yapabileceğimiz her şeyi vurguladık. Stok optimizasyonuna odaklandık çünkü bu, tüm şirketlerdeki ana israf kaynaklarından biridir. Günün sonunda, daha verimli olmak için israfı azaltmakla ilgilidir.

Kelimenin tek anlamıyla israfı azaltmaktan değil, aynı zamanda şirketimizin tüm faaliyetlerini yürütmek için yatırım yaptığı diğer kaynaklarda da – sermaye ve zaman, çaba ve ekiplerimizdeki yıpranma ve aşınma – verimli olmaktan bahsediyoruz. Tüm bunlar, bugün öngörülemezliğin damgasını vurduğu bir ortamda rekabetçi ve dirençli kalabilmek amacıyla, beklenmeyeni bekleyebilmemiz için yapılıyor.

Authors

Luis Rodriguez

Business Manager

LinkedIn üzerinden bağlanın

Manuel Yagüe

Business Manager

LinkedIn üzerinden bağlanın

SSS

Atık azaltma çabaları ve Yalın Lojistik birbiriyle nasıl ilişkilidir?

Atık azaltma ve Yalın Lojistik birbiriyle yakından bağlantılıdır. Yalın Lojistik, süreçleri optimize ederek ve teslim sürelerini azaltarak Tedarik Zincirindeki israfı ortadan kaldırmayı amaçlar. Atık azaltma, fazla envanteri en aza indirerek, üretim verimliliğini artırarak ve depolama ve nakliye maliyetlerini düşürerek bu hedefe doğrudan katkıda bulunur. Her iki durumda da amaç, israfı en aza indirirken değeri en üst düzeye çıkarmak ve böylece daha verimli, sürdürülebilir ve kârlı operasyonlara yol açmaktır.

Yalın Lojistik uygulamasında teknoloji nasıl bir rol oynuyor?

Teknoloji, gerçek zamanlı veri toplama ve analizine olanak tanıyarak Yalın Lojistik uygulamasının bel kemiğini oluşturur. Özellikle envanter yönetim sistemleri, filo takip yazılımları ve araçları bu metodolojinin ilkelerini karşılamaya yardımcı olan sistemlerden bazılarıdır.

Yalın Lojistik metodolojisini bir kuruluşta uygularken karşılaşılan temel zorluklar nelerdir?

Yalın Lojistik uygulaması, değişime karşı kültürel direnç, yerleşik süreçlerin yeniden yapılandırılması ihtiyacı ve eğitim ve personel bağlılığı ihtiyacı gibi zorluklarla karşı karşıyadır. Teknoloji entegrasyonu maliyetli ve karmaşık olabilir. Buna ek olarak, sürekli iyileştirmenin sürdürülmesi, talep veya piyasa koşullarındaki dalgalanmaların sürekli izlenmesini ve bunlara uyum sağlanmasını gerektirir. Tedarik Zincirinde görünürlük eksikliği de optimizasyonu engelleyebilir. Bu engellerin üstesinden gelmek için güçlü liderlik, etkili iletişim ve kuruluş genelinde sürekli iyileştirme zihniyeti gerekir.

Bir kuruluşun Tedarik Zincirindeki atıkları azaltmaya yönelik temel stratejiler nelerdir?

Tedarik Zincirindeki israfın azaltılması birkaç temel alanda çalışmayı gerektirir: stok fazlalıklarını önlemek için envanterin optimize edilmesi, talep planlaması ve tahmininin iyileştirilmesi ve gereksiz süreçlerin ortadan kaldırılması. Tedarikçilerle yakın çalışmak ve Yalın metodolojileri uygulamak, sürekli iyileştirme kültürünü teşvik etmek ve personeli israfı tespit etmek ve ele almak üzere eğitmek temel unsurlardır.